シリコンベースのアノード 理論上の比容量は4200mAh/gです。これは従来のグラファイトアノードの372mAh/gをはるかに上回り、従来のアノードの性能ボトルネックを打破するための重要な方向性となっています。化学気相成長(CVD)技術は、炭素基板上に均一なシリコン堆積を可能にし、安定したシリコン-炭素界面を形成します。このプロセスは、シリコン-炭素アノードの商業化における中核的なルートとなっています。このプロセスでは、 多孔質炭素材料 は単なる「キャリア」ではありません。CVDシリコンカーボンアノードの性能限界を決定する「コア骨格」です。その性能は、複合材料の電気化学的性能と実用化の実現可能性に直接影響を及ぼします。

多孔質炭素の基礎知識

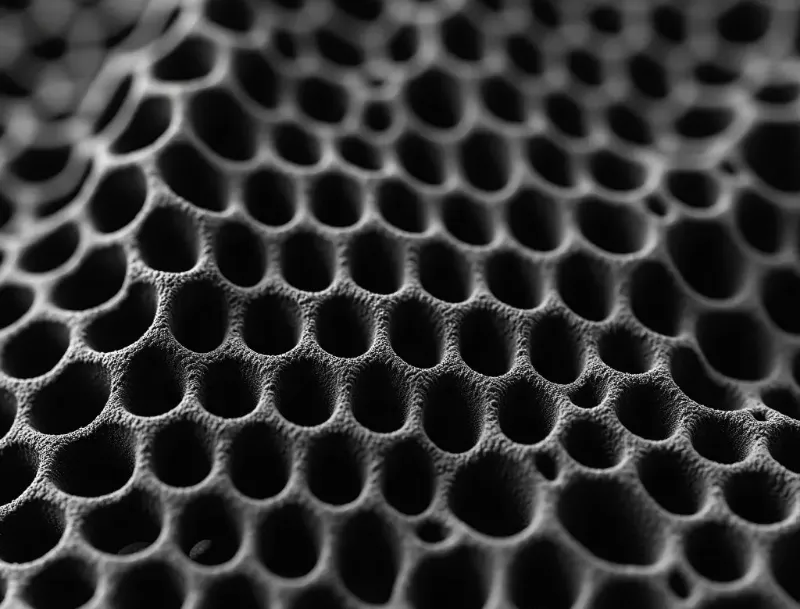

多孔質炭素は、相互に連結した細孔を有する炭素系材料です。IUPAC規格によれば、細孔はマイクロポア(<2 nm)、メソポア(2~50 nm)、マクロポア(>50 nm)に分類されます。CVDシリコンカーボンアノードにおける機能は、異なる細孔サイズの構造特性によって決まります。

多孔質炭素は電気抵抗が低く、高温、酸、塩基に耐性があります。安定した導電ネットワークを構築し、電極のサイクル寿命を確保します。プロセス中に細孔比と多孔度を調整することで、CVDシリコンカーボン陽極の様々な性能要件を満たすことができます。

CVDシリコンカーボンアノードにおける多孔質炭素の中心的な役割と利点

現在、CVD シリコンカーボンアノードの工業化は 2 つの大きな課題に直面しています。

シリコン体積膨張 リチウム挿入中に電極の粉砕と活物質の剥離を引き起こします。

副反応 シリコンと電解質の間に厚い SEI 層が生成され、バッテリーの初回サイクル効率とサイクル寿命が低下します。

多孔質炭素は、次の 2 つの問題に対する解決策を提供します。

シリコンの体積膨張を緩衝する:

多孔質炭素の多層細孔構造は、「三層緩衝システム」を形成します。これらの細孔はシリコンが膨張するための物理的な空間を提供します。また、弾性変形によって応力を分散させ、粒子の破損リスクを低減します。メソ細孔はシリコン粒子のサイズと一致しています。リチウム挿入後、シリコンは膨張してこれらの細孔を埋め、粒子間の相互圧縮を防ぎます。

シリコンを電解質から分離し、SEI層を安定化します。

多孔質炭素の炭素骨格はシリコンナノ粒子を包み込むため、シリコンと電解質の直接接触を低減します。CVDでは二次炭素コーティングも行われ、多孔質炭素/シリコン複合材料の表面に緻密な炭素層を形成します。この二重の分離により、副反応が60%以上低減されます。また、副反応の低減により、シリコン粒子の破壊によるSEI層の形成と剥離が抑制されます。これにより、エネルギー変換効率とサイクル寿命が向上します。

多孔質炭素の製造方法

アクティベーション方法

活性化法は、炭素前駆体と活性化剤を混合し、高温不活性ガス条件下で細孔形成反応を行う方法です。この方法には、物理的活性化と化学的活性化があります。

(1) 物理的な活性化:

ココナッツ殻や無煙炭などのバイオマスまたは石炭由来の原料を原料として用います。粉砕と不純物除去後、高温で炭化処理を行い、炭素骨格を形成します。その後、活性剤としてCO₂または水蒸気を800~1100℃で導入し、炭素骨格をエッチングして細孔を形成します。冷却・ふるい分け後、製品が完成します。この方法は環境に優しく、化学試薬の残留がなく、低コストで、中低価格帯の製品に適しています。 多孔質炭素生産ただし、メソポア含有量は一般に50%未満に制限されており、高シリコン負荷要件を満たさない可能性があります。

(2) 化学活性化:

フェノール樹脂や無煙炭などの高炭素材料を前駆体として用います。前駆体と活性剤を3:1の割合で混合し、加熱することで炭化・活性化させます。反応後、活性剤を洗い流し、乾燥させます。化学活性化法で製造された多孔質炭素は、メソポア含有量が高く、細孔構造の制御性が高く、表面積は最大2500~3000 m²/gです。

テンプレートメソッド

テンプレート法では、炭素前駆体をテンプレートに充填し、高温で加熱します。前駆体は徐々に炭化し、その後テンプレートを除去することで多孔質炭素が得られます。この方法は、ハードテンプレート法とソフトテンプレート法に分けられます。

(1) ハードテンプレート方式:

固定された細孔構造を有するアルミナや分子ふるいなどの材料をテンプレートとして用い、前駆体をテンプレートの細孔に含浸させる。800~1000℃で炭化した後、酸を用いてテンプレートを溶解し、相補的な細孔構造を有する多孔質炭素を得る。この方法は、メソポアオーダーが90%以上、細孔径偏差が5%未満であることを実現する。シリコンの均一な堆積を保証するが、テンプレートのコストが高く、プロセスが複雑である。実験室での研究や小規模のハイエンド生産に用いられる。

(2) ソフトテンプレート方式:

ブロック共重合体または界面活性剤をテンプレートとして用いる。これらは、スクロースやフェノール樹脂などの炭素前駆体と混合すると、自己組織化してメソポーラスミセルを形成する。その後、混合物を600~800℃で炭化する。この方法により、60~70%の構造を有するメソ細孔が得られ、ハードテンプレート法よりも低コストとなる。

ゾルゲル法

ゾルゲル法は、アルコール塩または金属無機塩を溶媒と混合して溶液を形成し、この溶液を加水分解・凝縮させてゾルゲルを形成する方法です。熟成、乾燥、低温焼結を経て多孔質炭素が製造されます。ゾルゲル合成では、乾燥段階で細孔の崩壊が起こる可能性があります。これを避けるため、テンプレート法とゾルゲル法を併用することがよくあります。

エピックパウダー

Epic Powderは20年以上の粉体処理の経験を有しています。粉砕、研磨、 分類 に 修正多孔質炭素材料の製造方法を最適化することで、CVDシリコンカーボンアノードの性能向上と長期サイクル特性を確保し、高性能リチウムイオン電池の実用化に貢献します。