シリカ微粉末 は無機非金属機能性粉末材料です。高耐熱性、高絶縁性、低線膨張係数、良好な熱伝導性など、独自の物理的・化学的特性を有しています。銅張積層板、エポキシ成形材料、電気絶縁材料、接着剤、セラミックス、コーティングなどに広く使用されています。また、家電、モバイル通信、自動車、航空宇宙、防衛、風力発電などの産業でも重要な役割を果たしています。球状シリカの開発は、これらの産業における技術進歩を直接的に推進し、製品の性能と品質を向上させます。近年、マイクロエレクトロニクス技術の急速な発展に伴い、マイクロエレクトロニクス部品に対する品質要件が大幅に高まっています。この傾向は、シリカ微粉末に対する品質要件を高めています。その結果、高純度、 超微細球状シリカ 研究のホットスポットとなっています。

球状シリカの概要

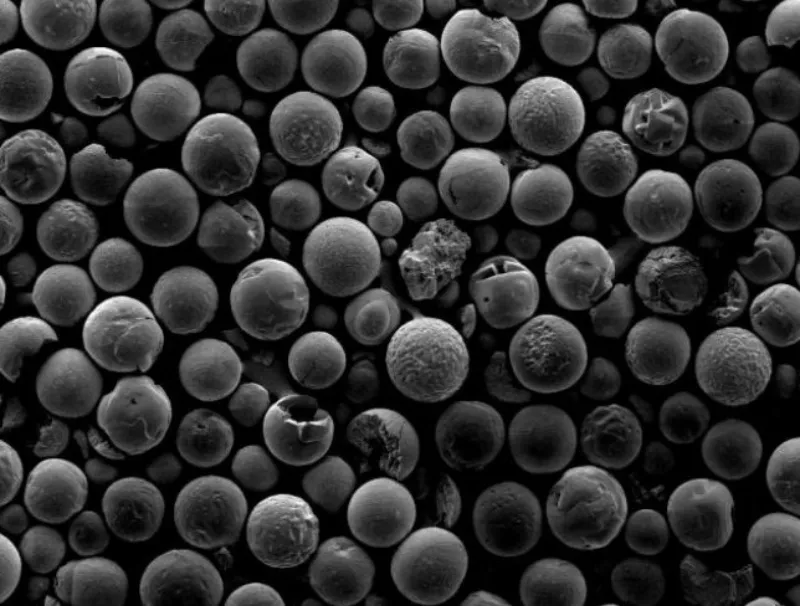

球状シリカ粉末とは、主に非晶質石英からなる白色球状粒子で、粒子径はサブミクロンからナノメートルレベルまで微細化されています。耐熱性、耐湿性、充填性、低応力、低摩擦係数といった優れた特性を備えています。

さらに、球状シリカは純度が極めて高く、粒子径は小さいものの凝集しにくく、粒度分布も均一です。また、優れた誘電特性と極めて低い熱膨張係数も備えています。これらの利点により、球状シリカは幅広い用途を有し、将来性も期待されています。

球状シリカの製造プロセス

現在、球状シリカの製造方法は物理的方法と化学的方法に分けられます。物理的方法には、 ボールミル、スプレードライ法、火炎球状化法、高温溶融噴霧法、プラズマ法、自己伝播燃焼法、火炎溶融法、高温焼成法、直接燃焼法(VMC法)などがあります。化学的手法としては、気相合成法、ゾルゲル法、沈殿法、マイクロエマルジョン法などがあります。

物理的方法

機械フライス加工

機械粉砕は、粉砕装置とふるい分けシステムを用いて超微粉を製造します。これには乾式粉砕と湿式粉砕が含まれます。湿式粉砕では、媒体として水を使用し、撹拌機を用いて良好な分散性と均一な粒径の粉末を製造します。

スプレー乾燥

スプレードライは、噴霧器を用いて液体飼料を微細な液滴に変換する技術です。液滴は熱風と接触し、水分が蒸発して固体粒子を形成します。そして、乾燥した製品を回収します。

炎球状化

これは工業生産において最も一般的な方法です。まず、高純度の石英砂を粉砕、ふるい分け、精製します。石英粉末は、燃料ガスと酸素によって生成された高温場に入ります。粉末は溶融し、冷却されて球状の粒子を形成します。

この方法では、純酸素とアルカンを用いて制御された炎を発生させ、安定した温度場を維持します。複数のノズルにより均一な加熱が確保され、球状化効率が向上します。プラズマ法と比較して、この方法はより簡便で、大規模な工業生産に適しています。

高温溶融溶射

石英は2100~2500℃で溶融され、その後、微粒化、冷却、固化されて球状シリカとなります。製品は滑らかな表面、球状化率100%、非晶質構造を有します。

プラズマ法

プラズマトーチは非常に高い温度を発生させます。石英またはシリカ粉末は溶融して液滴となり、表面張力によって球状に成形されます。急速冷却により、形状制御が可能で、高純度かつ凝集のない球状シリカが形成されます。

自己伝播燃焼

この方法は、ケイ酸ナトリウム、シリカゾル、および燃焼混合物を調製する。混合物を燃焼、焼鈍、脱炭、洗浄、乾燥することで球状シリカを生成する。装置が簡便でコストが低く、不純物イオンの混入がないなどの利点があるが、まだ実験段階にある。

炎溶解

角張ったシリカ粉末は、粉砕、ふるい分け、精製といった前処理を受けます。アセチレンや天然ガスなどのクリーンな燃料を用いて、高温の炎で溶融し、冷却することで球状化されます。こうして、高純度で均一な球状シリカが得られます。

高温焼成

石英粉末をアルカリ条件下で熟成させ、濾過・乾燥させる。乾燥物をバインダーと混合し、高温で焼成した後、冷却・粉砕する。磁気分離と風力分級により、高白色度・高純度の球状シリカが得られる。この方法は未だ実験段階にある。

直接燃焼 / VMC

炎溶融シリカは純度と粒度分布に限界があるため、一部の企業はVMC法を採用しています。金属シリコン粉末を酸素と直接反応させることで、より純度が高く、より均一な粒度分布を持つ球状シリカが得られます。

化学的方法

気相法

ハロゲン化ケイ素は高温加水分解により非晶質シリカナノ粒子を形成します。生成物は高純度で、一次粒子径は7~40nm、比表面積は50~380m²/g、SiO₂含有量は99.8%以上です。しかし、有機溶媒への分散は困難です。

ゾルゲル法

金属または無機シリコン化合物を溶液、ゾル、ゲルに溶解し、熱処理を施すことでシリカが得られます。この方法は化学的均一性、高純度、微粒子性に優れています。しかし、原料が高価であり、粉末が収縮、焼結、凝集する恐れがあります。

降水量

ケイ酸ナトリウムと酸は界面活性剤の存在下で反応します。pHと温度を注意深く制御することで、均一な球状シリカが得られます。このプロセスはシンプルで低コストであり、工業用途に適しています。ただし、凝集が発生する可能性があります。

マイクロエマルジョン

界面活性剤は、混和しない相を均一なエマルジョンへと安定化させます。相界面の微細空間内でシリカ前駆体が核形成し、成長します。熱処理により、球状シリカ粒子が形成されます。

球状シリカの製造における物理的および化学的方法の比較

| メソッドの種類 | 主なプロセス | 利点 |

| 物理的方法 | メカニカルミリング、スプレードライ、火炎球状化、高温溶融噴霧、プラズマ法、燃焼、火炎溶融、焼成、VMC | • 一部の手法(例:火炎球状化)は成熟した技術である • シンプルな装置(例:噴霧乾燥、燃焼) • 大規模生産に適しています(火炎、溶融スプレー) • 高純度で滑らかな表面(溶融スプレー、プラズマ) |

| 化学的方法 | 気相、ゾルゲル、沈殿、マイクロエマルジョン | • 高純度で均一な粒子サイズ • サブミクロンおよびナノメートルスケールを実現可能 • 形態の精密制御 • ハイエンドアプリケーションに適しています |

エピックパウダー

高純度球状シリカは、大規模集積回路(LSI)の主要材料であり、航空宇宙、スーパーコンピューティング、次世代情報技術、防衛、セキュリティ分野で広く利用されています。

Epic Powderは、高度な粉砕、分級、表面改質設備を備え、超微粒子球状シリカの製造に最適なソリューションを提供しています。Epic Powderのシステムは、安定した粒子径制御、高い球状化率、優れた分散性を実現します。無料相談とカスタマイズソリューションについては、お気軽にお問い合わせください。Epic Powderの専門チームは、お客様の粉体処理の価値を最大限に高める高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。