Tambang non-logam, logam, dan bahan bakar merupakan tiga pilar industri material. Penggunaan mineral non-logam bergantung pada tingkat pemrosesan mendalam. Ini termasuk penggilingan ultra-halus, klasifikasi ultra-halus, pemurnian halus, dan modifikasi permukaan. Efektif penggilingan ultra-halus sangat penting untuk semua proses ini. Bubuk ultrafine yang ideal harus memiliki partikel kecil, tidak menggumpal, dan distribusi ukuran partikel yang sempit. Bubuk tersebut juga harus memiliki partikel bulat dan komposisi kimia yang seragam.

Mineral non-logam sangat bervariasi, dan masing-masing memiliki ukuran partikel dan persyaratan kemurnian yang berbeda. Persyaratan ini bergantung pada penggunaan mineral secara spesifik. Dengan demikian, teknologi penggilingan ultrafine harus memenuhi tuntutan unik ini. Secara umum, persyaratan mineral non-logam meliputi:

Kehalusan

Aplikasi produk mineral non-logam memerlukan standar khusus. Misalnya, kaolin dan kalsium karbonat berat untuk pembuatan kertas memerlukan partikel -2μm, berat 90%, dan tingkat keputihan >90%. Kalsium karbonat berat sebagai pengisi cat bermutu tinggi memerlukan kehalusan 1250 mesh. Zirkonium silikat, yang digunakan sebagai pengabur keramik, memerlukan kehalusan rata-rata 0,5–1μm. Wollastonit, yang digunakan sebagai pengisi, memerlukan kehalusan lebih kecil dari 10μm.

Kemurnian

Kemurnian merupakan indikator utama untuk produk mineral non-logam. Ini berarti tidak boleh terjadi kontaminasi selama proses penggilingan, dan komposisi asli harus dipertahankan. Mineral putih memerlukan tingkat keputihan tertentu. Misalnya, kaolin dan talk yang dikalsinasi yang digunakan dalam pembuatan kertas harus memiliki tingkat keputihan ≥90%. Kalsium karbonat berat yang digunakan dalam pelapis, pengisi, dan cat bermutu tinggi untuk pembuatan kertas harus memiliki tingkat keputihan >90%.

Bentuk bubuk

Beberapa produk mineral non-logam memiliki persyaratan bentuk yang ketat untuk memenuhi kebutuhan tertentu. Misalnya, wollastonit yang digunakan untuk penguat komposit memerlukan bubuk ultrahalusnya untuk mempertahankan bentuk kristal seperti jarum. Hal ini memungkinkan wollastonit berfungsi sebagai bahan penguat serat pendek alami dengan rasio aspek >8–10.

Bahan serbuk ultrafine diaplikasikan di berbagai bidang: 40,3% di bidang mekanik, 34,6% di bidang termal, dan 12,9% di bidang elektromagnetik. Bahan ini juga mencakup 8,9% di bidang biomedis, 2,4% di bidang optik, dan 0,9% di bidang lainnya.

Metode penggilingan ultra-halus mineral non-logam

Penghancuran berbeda dengan penghancuran material tunggal. Penghancuran mempengaruhi sekelompok partikel dengan ukuran dan bentuk yang bervariasi.

Ada dua metode utama untuk menyiapkan bubuk ultrafine: sintesis kimia dan penggilingan fisik. Sintesis kimia melibatkan reaksi kimia atau transformasi fase, menghasilkan bubuk dari ion, atom, dan molekul melalui pertumbuhan kristal. Namun, metode ini rumit, mahal, dan memiliki hasil yang rendah, sehingga membatasi penerapannya.

Penggilingan fisik melibatkan penggilingan bahan menggunakan tenaga mekanis. Dibandingkan dengan sintesis kimia, penggilingan fisik lebih hemat biaya, sederhana, dan menghasilkan kuantitas yang lebih besar.

Keuntungan penggilingan mekanis meliputi output tinggi, biaya rendah, dan proses sederhana.

Selain itu, efek mekanokimia selama penggilingan meningkatkan aktivitas serbuk. Namun, kemurnian, kehalusan, dan morfologi produk tidak sebaik yang dibuat dengan metode kimia. Metode ini ideal untuk produksi industri skala besar, seperti pemrosesan mendalam produk mineral.

Peralatan penggilingan ultra-halus mineral non-logam

Saat ini, penggilingan fisik merupakan metode utama untuk menyiapkan bahan bubuk ultrafine. Dengan demikian, peralatan penggilingan ultrafine mengacu pada mesin yang menghasilkan bubuk ultrafine melalui metode mekanis. Peralatan penggilingan ultrafine yang umum meliputi jet mill, mechanical impact mill, vibration mill, stir mill, colloid mill, dan ball mill.

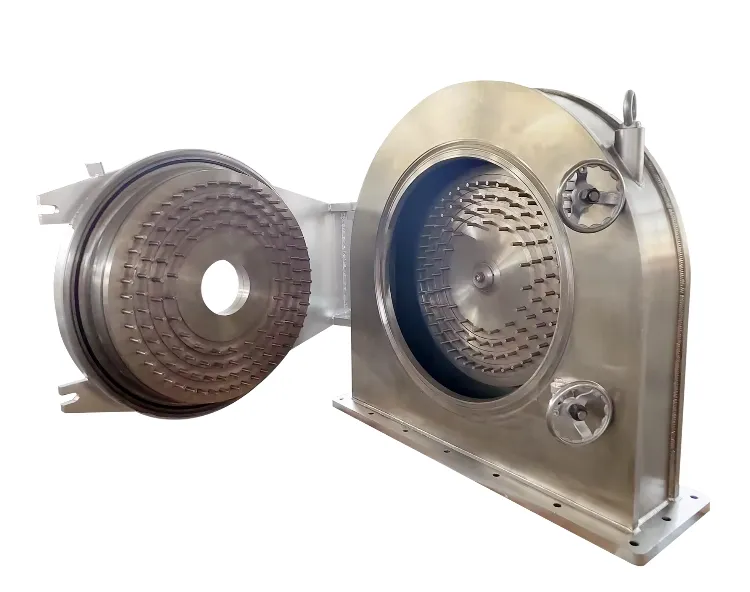

pabrik pengklasifikasi udara

Material dikirim secara seragam ke dalam ruang penggilingan oleh sistem pengumpanan, dan dihantam kuat oleh cakram penggilingan yang berputar dengan kecepatan tinggi. Pada saat yang sama, material tersebut mengalami gaya sentrifugal untuk bertabrakan dengan roda gigi cincin penghancur, dan mengalami berbagai gaya komprehensif seperti geseran, gesekan, dan benturan. Material digiling, dan material yang dihancurkan bergerak ke area klasifikasi dengan aliran udara. Material kasar dan halus dipisahkan melalui roda klasifikasi yang disesuaikan dengan konversi frekuensi.

- Integrasi penggilingan dan pengklasifikasian, roda pengklasifikasian disesuaikan untuk mendapatkan partikel ideal, dan rotor pengklasifikasian dapat dipasang secara horizontal atau vertikal.

- Berbagai jenis cakram penggiling digunakan berdasarkan karakteristik material untuk memperoleh gaya penggilingan yang berbeda dan meningkatkan efisiensi penggilingan.

- Bagian-bagian utama terbuat dari keramik, memastikan tidak adanya kontak dengan logam selama penggilingan untuk kemurnian tinggi pada produk akhir.

- Dapat menghasilkan produk dengan berbagai ukuran partikel sekaligus; penggilingan dilakukan dalam sistem tertutup, debu dan kebisingan rendah, proses produksi bersih dan ramah lingkungan.

pabrik jet udara

Cocok untuk menggiling bahan dengan kekerasan tinggi, kemurnian tinggi, dan nilai tambah tinggi. Fluidized Bed Opposed Air Jet Mill menggabungkan mikronisasi fase padat menggunakan jet bebas turbulen yang dikombinasikan dengan klasifikasi udara sentrifugal efisiensi tinggi dalam wadah umum. Kombinasi ini memungkinkan peningkatan penghancuran melalui benturan partikel-ke-partikel dengan probabilitas tinggi untuk kerusakan dan tingkat dispersi partikel yang tinggi untuk pemisahan yang lebih baik.

- Penghancuran pada suhu rendah tanpa media, sangat cocok untuk material yang sensitif terhadap panas dan memiliki titik leleh rendah.

- Kontrol ukuran partikel secara tepat, ukuran partikel tersedia D50:1~25μm.

- Penggilingan dalam sistem tertutup lengkap, tidak ada debu, kebisingan rendah, bersih dan ramah lingkungan.

- Jet Milling merupakan cara yang efisien untuk menggiling atau mengolah berbagai bahan kimia, polimer, keramik, dan material rapuh lainnya menjadi mikron. Produk yang abrasif dan sensitif terhadap suhu dapat digiling halus dengan kontaminasi minimum. Desain yang sederhana, mudah dibersihkan, dan hemat biaya ini menawarkan kontrol ukuran bagian atas yang presisi dengan distribusi ukuran yang sempit dalam kisaran ukuran 95% < 5 um hingga 95% < 70 um. Sel beban digunakan untuk mengontrol beban penggilingan secara presisi demi efisiensi penggilingan yang optimal dan/atau kontrol distribusi ukuran produk.

pabrik pin

Banyak digunakan dalam industri kimia, garam anorganik, obat-obatan, makanan, pigmen, pewarna, pestisida, bahan baterai, mineral, bahan tahan api dan industri lainnya.

Penggilingan pin yang juga dikategorikan sebagai penggilingan cakram adalah jenis peralatan penggilingan yang dapat memecah bahan seluler secara selektif tanpa merusak butiran pati. Penggilingan ini terdiri dari dua pelat baja horizontal dengan proyeksi vertikal yang disusun dalam lingkaran konsentris pada sisi yang berlawanan dan menjadi lebih rapat ke arah tepi.

- Menghasilkan ukuran partikel yang lebih kecil daripada mesin penggiling palu dengan konsumsi energi yang relatif terjangkau.

- Kemajuan terkini telah meningkatkan pembuangan panas dari pabrik menggunakan kondisi kriogenik.

- Pabrik pin menempati sedikit ruang lantai.

- Ia memiliki berbagai macam aplikasi; dapat digunakan untuk menggiling material kering, basah atau bubur.

- Dua cakram jarum di penggilingan berputar dengan kecepatan tinggi ke arah yang berlawanan;

- Kehalusan produk dicapai dengan mengatur kecepatan putaran;

- Mesinnya mudah dibersihkan, cukup buka pintu penggilingan;

- Tanpa saringan, pembuangan halus, kapasitas tinggi dan biaya operasi rendah; daya ganda dapat digunakan untuk mencapai kecepatan linier di atas 200m/s untuk memperoleh daya penghancuran yang lebih besar.

pabrik turbo

Turbo Mill berbeda dari jenis penggiling lainnya. Bahan baku akan digiling melalui gaya pemotongan, benturan, pusaran kecepatan tinggi yang tak terhitung jumlahnya, dan getaran frekuensi tinggi. Tidak hanya bahan baku dengan fleksibilitas yang kuat dan serat yang tinggi, tetapi juga sensitivitas panas yang tinggi dapat digiling sepenuhnya.

- Desain sederhana dan kokoh tanpa layar internal membuat perawatan mudah dan menjanjikan pengoperasian yang hampir permanen dan bebas masalah.

- Casing atas yang mudah dibuka membuat pembersihan, pemeliharaan, dan pemeriksaan menjadi mudah.

- Ketinggian dan area pemasangan relatif terhadap throughput lebih kecil dibandingkan dengan mesin lain.

- Kehalusan: 50 ~ 2500Mesh. (data hanya untuk referensi & dapat bervariasi sesuai bahan baku)

kesimpulan

Kesimpulannya, penggilingan ultrafine mineral non-logam memainkan peran penting dalam meningkatkan sifat material dan memperluas aplikasinya. Dengan menyempurnakan ukuran partikel dan meningkatkan konsistensi, hal ini memungkinkan kinerja yang lebih baik dalam berbagai industri, mulai dari pelapis hingga keramik. Kemajuan berkelanjutan dalam teknologi penggilingan akan semakin mengoptimalkan efisiensi produksi dan kualitas material.

bubuk epik

Epic Powder, 20+ tahun pengalaman kerja di industri bubuk ultrafine. Secara aktif mempromosikan pengembangan bubuk ultra-fine di masa depan, dengan fokus pada proses penghancuran, penggilingan, pengklasifikasian, dan modifikasi bubuk ultra-fine. Hubungi kami untuk konsultasi gratis dan solusi yang disesuaikan! Tim ahli kami berdedikasi untuk menyediakan produk dan layanan berkualitas tinggi guna memaksimalkan nilai pemrosesan bubuk Anda. Epic Powder—Ahli Pemrosesan Bubuk Tepercaya Anda!