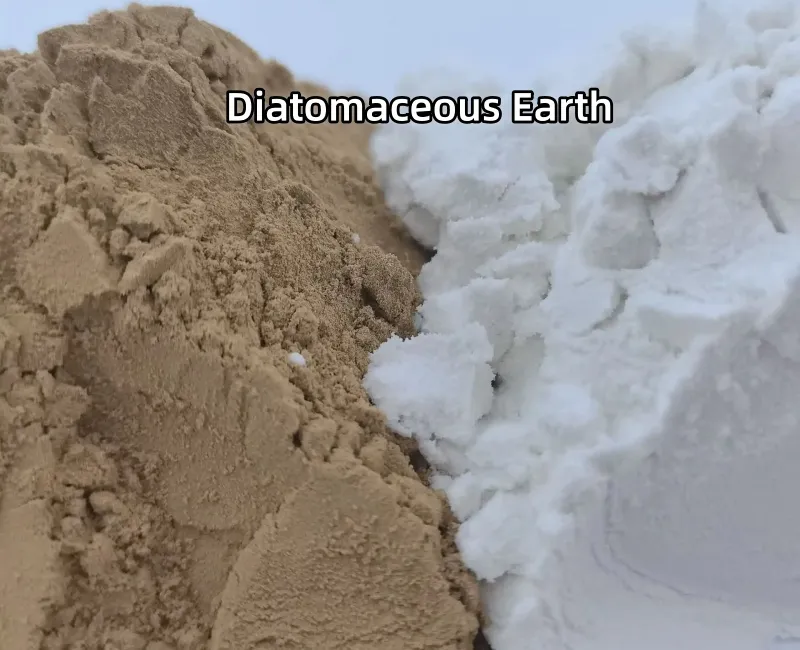

ดินไดอะตอม (DE)หรือที่รู้จักกันในชื่อ ไดอะตอมไมต์ หรือ ไดอะตอมโคลน เป็นหินตะกอนที่มีรูพรุน น้ำหนักเบา และอุดมไปด้วยซิลิกา ก่อตัวขึ้นจากซากฟอสซิลของไดอะตอมโบราณ ด้วยคุณสมบัติความพรุนที่สูงมาก (80–90%) พื้นที่ผิวจำเพาะขนาดใหญ่ ความหนาแน่นต่ำ ความสามารถในการดูดซับที่เหนือกว่า และความเสถียรทางความร้อน/เคมีที่ยอดเยี่ยม DE จึงถูกนำมาใช้อย่างแพร่หลายในวัสดุเคลือบผิวคุณภาพสูง (โดยเฉพาะวัสดุเคลือบผิวด้านสำหรับงานสถาปัตยกรรม) การกรองเบียร์ สารตัวเติมเชิงฟังก์ชัน ตัวพาตัวเร่งปฏิกิริยา และอื่นๆ อีกมากมาย ซึ่งเป็นปัจจัยผลักดันให้ความต้องการดินไดอะตอมที่มีประสิทธิภาพและแม่นยำเพิ่มขึ้น เทคโนโลยีการบดละเอียดพิเศษ.

อย่างไรก็ตาม เพื่อปลดล็อกศักยภาพการทำงานอย่างเต็มที่ ดินไดอะตอมมักต้องถูกบดให้ละเอียดถึง D90 ≤ 5–10 μm หรือแม้กระทั่ง D97 ≤ 2–3 μm การบรรลุความละเอียดระดับนี้ยากกว่าการแปรรูปทัลค์, GCC หรือดินขาวอย่างมาก

ความท้าทายหลักในการบดดินไดอะตอมให้ละเอียดมาก

แม้จะมีความก้าวหน้าในเทคโนโลยีผงละเอียดพิเศษ แต่คุณสมบัติทางกายภาพเฉพาะตัวของ DE ก็ยังสร้างความท้าทายอย่างมากต่อการบดในระดับอุตสาหกรรม:

ความหนาแน่นต่ำและความยากลำบากในการลำเลียงด้วยลม

- ท้าทาย:

DE มีความหนาแน่นรวมต่ำมากและมีพื้นผิวสูง ในระหว่างการลำเลียงหรือการจำแนกประเภทด้วยลม ผงมีแนวโน้มที่จะ "กระเด็น" หรือถูกพัดพาไป นำไปสู่การสูญเสียวัสดุและความต้องการการจัดการฝุ่นที่เพิ่มขึ้น - สารละลาย:

ออกแบบระบบลำเลียงความเร็วต่ำและอัตราการไหลอากาศสูง และปรับโครงสร้างเครื่องจำแนกให้เหมาะสมเพื่อลดผลกระทบจากการลากต่ออนุภาคขนาดเล็กมาก

ความเสียหายต่อโครงสร้างและการสูญเสียคุณสมบัติการใช้งาน

- ท้าทาย:

ประสิทธิภาพของ DE (ความพรุน ความสามารถในการดูดซับ) ขึ้นอยู่กับโครงสร้างรูพรุนขนาดเล็ก การบดที่มากเกินไปหรือไม่เหมาะสม โดยเฉพาะการบดแบบแรงกระแทกสูง อาจทำให้รูพรุนเหล่านี้ยุบตัวหรืออุดตันได้ - สารละลาย:

เลือกวิธีการบดแบบอ่อนโยน เช่น การบดด้วยเจ็ท ซึ่งการชนกันของอนุภาคเป็นส่วนใหญ่ ซึ่งจะช่วยลดผลกระทบจากสื่อพลังงานสูงโดยตรงให้เหลือน้อยที่สุด

การใช้พลังงานสูงและการสะสมความร้อน

- ท้าทาย:

การบดละเอียดพิเศษนั้นใช้พลังงานมาก ความร้อนที่เกิดขึ้นระหว่างการบดอาจทำให้วัสดุร้อนเกินไป ทำให้เกิดการเกาะตัวกันเป็นก้อนและส่งผลต่อการกระจายตัว - สารละลาย:

เพิ่มประสิทธิภาพพารามิเตอร์การสี ใช้ระบบระบายความร้อนที่มีประสิทธิภาพในห้องบด และตรวจสอบให้แน่ใจว่ามีการอบแห้งเบื้องต้นอย่างเหมาะสมเมื่อจำเป็น

ปัญหาการรวมตัวและการกระจายตัว

- ท้าทาย:

เมื่อขนาดอนุภาคลดลง พื้นที่ผิวและพลังงานพื้นผิวของ DE จะเพิ่มขึ้นอย่างรวดเร็ว ผง DE รวมตัวกันได้ง่ายเนื่องจากแรงแวนเดอร์วาลส์ ทำให้ประสิทธิภาพในการเคลือบหรือของเหลวลดลง - สารละลาย:

ใช้ การปรับเปลี่ยนพื้นผิว ในระหว่างหรือหลังการบด (เช่น สารไซเลน ออร์แกโนซิลิกอน) เพื่อลดกิจกรรมบนพื้นผิว หรือใช้สารกระจายตัวที่มีประสิทธิภาพสูงในแอปพลิเคชันปลายน้ำ - ความขัดแย้งหลัก:

บรรลุความละเอียดที่ละเอียดเป็นพิเศษ โดยไม่ทำลายโครงสร้างรูพรุน

อุปกรณ์อุตสาหกรรมหลักสำหรับการบดละเอียดพิเศษของดินไดอะตอม

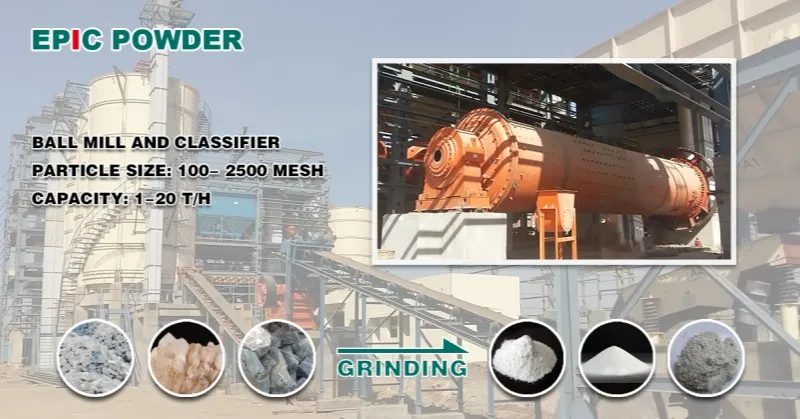

ระบบเครื่องบดลูก + เครื่องแยกประเภท

เส้นทางการแปรรูปแบบแห้งที่พบมากที่สุดสำหรับผงละเอียดพิเศษของ DE

ข้อดี:

- ช่วงขนาดอนุภาคกว้าง (D97: 20 μm → 3 μm)

- ปริมาณงานสูง

- เหมาะสำหรับวัสดุที่เปราะบาง

- ต้นทุนค่อนข้างต่ำ

เจ็ทมิลล์ (ชนิดฟลูอิไดซ์เบดหรือดิสก์)

หลักการและคุณสมบัติ:

ใช้กระแสลมที่มีแรงดันสูง (อากาศ ไอ หรือก๊าซเฉื่อย) เพื่อเร่งอนุภาค ทำให้บดอนุภาคได้ละเอียดเป็นพิเศษผ่านการชนกันของอนุภาคด้วยความเร็วสูงและแรงเสียดทาน

ข้อดีของการใช้งาน:

- ผลิตสินค้าได้อย่างง่ายดายด้วย D97 < 10 ไมโครเมตร หรือแม้กระทั่งละเอียดกว่านั้น

- การกระจายขนาดอนุภาคที่แคบมาก

- เหมาะอย่างยิ่งสำหรับดินไดอะตอมที่มีความหนาแน่นต่ำและแตกหักง่าย

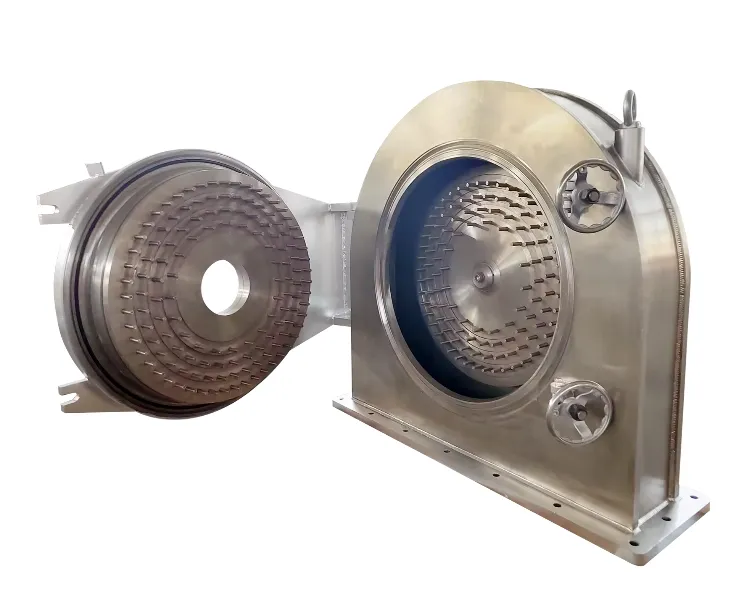

เครื่องบดแบบ Impact Mill / เครื่องบดแบบ Pin Mill

หลักการและคุณสมบัติ:

ใช้โรเตอร์หมุนความเร็วสูง (เช่น ค้อนหรือหมุด) เพื่อส่งแรงกระแทก แรงเฉือน และแรงเสียดทานที่รุนแรงไปยังวัสดุ

ข้อดีของการใช้งาน:

- โครงสร้างค่อนข้างเรียบง่ายและบำรุงรักษาง่าย

- เหมาะสำหรับการใช้งานที่ต้องการเอาต์พุตปานกลางและขนาดอนุภาคใน 10–40 ไมโครเมตร พิสัย

เครื่องบดลูกกลิ้งแนวตั้ง / เครื่องโม่ลูกกลิ้งวงแหวน

ส่วนใหญ่ใช้สำหรับผงละเอียดขนาด 325–2000 เมช

ข้อดี:

- ความจุสูง

- การใช้พลังงานต่ำ

- รูปร่างอนุภาคที่มั่นคง

เครื่องบดแบบกวน / เครื่องบดละเอียดแบบเปียก

เหมาะสำหรับ PSD ที่แคบมากหรือกระบวนการไฮบริดที่ต้องมีการปรับเปลี่ยนพื้นผิว

ข้อดี:

- ประสิทธิภาพการบดสูง

- การควบคุมขนาดอนุภาคที่แม่นยำ

- สามารถบูรณาการกับกระบวนการปรับเปลี่ยนได้

เครื่องจำแนกประสิทธิภาพสูง

หลักการและคุณสมบัติ:

มักใช้ร่วมกับเครื่องบด อุปกรณ์นี้จะแยกผงละเอียดพิเศษที่มีคุณสมบัติอย่างแม่นยำโดยใช้แรงลมและแรงเหวี่ยงหนีศูนย์กลาง ขณะที่อนุภาคหยาบจะถูกส่งกลับไปยังห้องบด

ข้อดีของการใช้งาน:

- รับประกันความสม่ำเสมอของผลิตภัณฑ์ด้วย การกระจายขนาดอนุภาคที่แคบ

- ส่วนประกอบสำคัญในการบรรลุการผลิตผงละเอียดพิเศษในปริมาณมากและมีเสถียรภาพ

ข้อมูลจำเพาะทั่วไปของ Ultrafine DE สำหรับการเคลือบ (2024–2025)

| ระดับ | D97 (ไมโครเมตร) | การดูดซึมน้ำมัน (กรัม/100 กรัม) | ความขาว (ISO) | ซิโอ₂ (%) | แอปพลิเคชันหลัก |

|---|---|---|---|---|---|

| ดีอี-800 | ≤15 | 130–160 | ≥90 | ≥89 | การเคลือบภายในทั่วไป |

| ดีอี-1250 | ≤10 | 140–180 | ≥92 | ≥90 | การเคลือบสถาปัตยกรรมแบบด้านและกึ่งด้าน |

| DE-UF5 (อัลตร้าไฟน์) | ≤5–6 | 120–150 (หลังปรับปรุง) | ≥94 | ≥91 | สีเคลือบคอยล์แบบด้านสูตรน้ำ ปราศจากสาร VOC ระดับพรีเมียม |

| ดี-นาโน | ≤2–3 | 100–130 (การปรับเปลี่ยนเชิงลึก) | ≥95 | ≥92 | ทดแทนผงซิลิกา 20–40%/สารเคลือบขี้ผึ้งไมโครไนซ์ |

บทสรุป

การบดดินไดอะตอมให้ละเอียดเป็นพิเศษเป็นโครงการผงที่ “มีมูลค่าเพิ่มสูงแต่มีความท้าทายสูง” ความสำเร็จขึ้นอยู่กับ:

- วิธีการบดแบบแรงเฉือนต่ำ อุณหภูมิต่ำ (การบดด้วยเจ็ทไอน้ำเป็นทางเลือกที่ดีที่สุดในอุตสาหกรรมปัจจุบัน)

- การจำแนกประเภทหลายขั้นตอนที่แม่นยำเพื่อให้ได้ PSD ที่แคบ

- การปรับเปลี่ยนพื้นผิวอย่างทันท่วงทีเพื่อลดการดูดซับน้ำมันและการเกาะตัว

- การควบคุมอย่างเข้มงวดของซิลิกาผลึกและความชื้นตลอดกระบวนการ

ผู้ผลิตที่สามารถผลิต DE D97 ≤ 5–6 μm ที่มีโครงสร้างรูพรุนสมบูรณ์จะได้รับประโยชน์อย่างมากในวัสดุเคลือบผิวด้านคุณภาพพรีเมียม ได้แก่ ประสิทธิภาพการเคลือบผิวด้านที่ดีขึ้น สัมผัสที่เรียบเนียนขึ้น คุณสมบัติป้องกันการทรุดตัวที่ดีขึ้น และความสามารถในการแข่งขันที่แข็งแกร่งขึ้นโดยรวม

ขอบคุณที่อ่านนะคะ หวังว่าบทความของฉันจะเป็นประโยชน์นะคะ แสดงความคิดเห็นไว้ด้านล่างได้เลยค่ะ หรือหากมีข้อสงสัยเพิ่มเติม สามารถติดต่อตัวแทนฝ่ายบริการลูกค้าออนไลน์ของ Zelda ได้ค่ะ

— โพสต์โดย เอมิลี่ เฉิน