超微粒アルミナ粉砕において完璧な粒子径を実現することは、単なる粉砕力を超えた精度が求められる技術的課題です。D97が3μm未満の急峻な粒度分布(PSD)を目指す場合、従来の粉砕方法では多くの場合不十分であり、PSDが広くなり、汚染のリスクが高まり、結果が不安定になります。鍵となるのは、研磨材のハンドリング、汚染制御、そして最先端の流動床ジェットミル技術の相互作用を熟知することです。先端セラミックスやエレクトロニクスなど、超高純度と厳密な粒度制御が求められる業界では、これらの重要な要素を理解することが、粉砕品質と性能を最適化するために不可欠です。

材料挙動の理解

超微粒アルミナ研削において完璧な粒子径を実現するには、アルミナが機械的応力下でどのように挙動するかを理解することから始まります。材料の硬度、脆性、そして結晶構造は、加工中の破砕と粉砕に重要な役割を果たします。

硬さ vs. 脆さ

- アルミナはモース硬度9と非常に耐摩耗性に優れています。そのため、従来の粉砕方法では、過度の摩耗を伴わずに効率的に粒子径を小さくすることが困難でした。

- アルミナは硬いにも関わらず脆い性質を持っているため、劈開面に沿って破砕することができます。この脆さを粉砕に利用することで、粉末を変形させたり、塗り付けたりするのではなく、細かく鋭い粒子を生成することができます。

- 粉砕力を塑性変形よりも破砕に有利にバランスさせることが、エネルギーを無駄にしたり凝集を引き起こしたりすることなく超微粒子を実現するための鍵となります。

結晶構造:アルファアルミナとガンマアルミナ

- アルミナは主にアルファ (α-Al2O3) とガンマ (γ-Al2O3) の 2 つの結晶形式で存在します。

- アルファアルミナ 最も安定しており、高密度のコランダム結晶格子を持ち、非常に硬く、耐摩耗性に優れていますが、細かく粉砕するのが困難です。

- ガンマアルミナ 密度が低く、多孔性が高く、一般にサブミクロンサイズに加工するのが簡単です。

- 処理する相を理解することで、粉砕パラメータを調整し、希望する粒度分布に適した機械を選択するのに役立ちます。

摩耗係数

- アルミナの研磨性により、粉砕装置、特にセラミック粉末用に設計されていない機械式粉砕機に大きな摩耗が生じます。

- この摩耗により、汚染や粒子サイズの不均一が生じ、汚染のない粉砕要件が損なわれる可能性があります。

- 摩耗率が高いため、プロセス効率を維持しながら内部部品を保護するために、セラミックライニングの研削装置と特殊な材料を使用する必要があります。

これらの基本的な材料特性を理解することは、超微粒アルミナ粉砕プロセスを最適化するための基盤となります。粉砕技術の選択だけでなく、焼結や特殊セラミックスなどの最終用途において、急峻な粒度分布と優れた比表面積(BET)を実現するための操作方法も決定します。

適切な研削技術の選択

超微粒アルミナ粉砕において、適切な技術の選択は大きな転換点となります。ボールミルなどの従来の機械式粉砕法では、超微粒子を効率的に粉砕することが困難です。過剰な熱や汚染物質が発生することが多く、サブミクロンアルミナ粉末の純度が低下する可能性があります。さらに、機械式粉砕はアルミナのような研磨材の限界に達し、摩耗を早め、メンテナンス費用も増大させます。

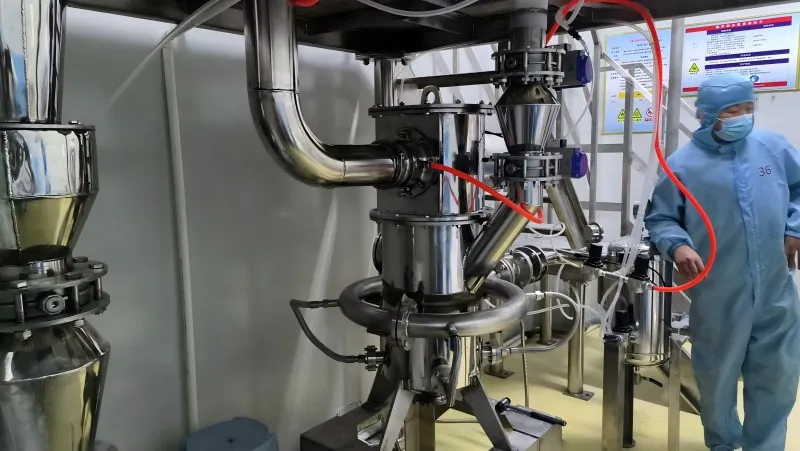

より良い選択肢は流動床ジェットミルです。このミルは高速圧縮空気を用いて粒子を金属と接触させずに衝突させることで粉砕するため、アルファアルミナ(モース硬度9)などの研磨性・硬質材料に最適です。この乾式粉砕プロセスは材料の完全性を維持し、不要な熱の蓄積や汚染を防ぎます。流動床ジェットミル内部の気流ダイナミクスにより粒子の浮遊層が形成され、ミル部品間ではなく粒子同士の継続的な衝突と摩擦が可能になります。

この機構により、ジェットミル処理は極めて狭い粒度分布(PSD)とD97粒子径の精密制御を可能にし、時には約2ミクロン以下まで制御可能です。そのため、流動床ジェットミルは超微粒アルミナ粉砕の業界標準となり、コンタミネーションのない粉砕環境と優れた効率を兼ね備えています。

乾式粉砕と温度に敏感なプロセスについてさらに詳しく知りたい方は、 医薬品有効成分のスパイラルジェットミル粉砕 同様の気流と粒子のダイナミクスに関する貴重な洞察を提供します。

完璧な粒子サイズのための精密分類

超微粒子アルミナを粉砕する際には、粒度分布(PSD)を制御し、D97粒子径などの正確な目標値を達成するために、精密分級が不可欠です。分級ホイールはここで中心的な役割を果たします。分級ホイールは高速ふるいのように機能し、微細な粒子と粗大な粒子を分離して均一性を確保します。

D97粒子径(97%の粒子がこれよりも小さい直径)を制御することは、狭く急峻な粒度分布を実現するために不可欠です。例えば、D97を2.07μmまで達成した成功例があり、焼結やコーティングなどの高性能用途に最適な、超微細で均一なアルミナ粉末を実現しています。

急峻な粒度分布は、ほとんどの粒子が所望の粒度範囲に集中することを意味し、比表面積(BET)を向上させ、材料の焼結反応性と均一性を向上させます。この精密さは、サブミクロンのアルミナ粉末を必要とする用途において、最終的に製品品質の向上につながります。

精密粉末処理と分級効率に関する詳しい情報については、当社の詳細な情報をご覧ください。 粉末冶金のケーススタディ 超微粉末を最適化するための分類戦略に焦点を当てています。

汚染管理

超微粒子アルミナの粉砕においては、汚染管理が極めて重要です。特に鉄の汚染は最終製品の純度と性能に深刻な影響を与える可能性があるためです。標準的な粉砕機では、金属部品から鉄粒子が混入することが多く、アルミナ粉末の焼結反応性と比表面積(BET)を低下させます。この汚染は最終製品の品質を低下させるだけでなく、下流工程にも影響を及ぼす可能性があります。

これに対処するため、粉砕機内部にセラミック保護ライニングを使用することが実証済みの解決策です。セラミックライニング粉砕機は、モース硬度9のアルミナに対してより硬く、耐摩耗性に優れているため、金属の摩耗を防ぎます。これにより、不純物リスクのないサブミクロンアルミナ粉末の製造に不可欠な、汚染のない粉砕環境が実現します。

もう一つの重要な実践は、「アルミナをアルミナで粉砕する」という理念です。これは、粉砕媒体やライナーを含むすべての接触面が、アルミナまたは適合するセラミック材料で作られていることを意味します。これにより、純度が維持され、機器の摩耗が軽減され、粒度分布(PSD)が一定かつクリーンに保たれます。

耐摩耗性フライス加工ソリューションの詳細については、当社の見解をご覧ください。 非金属鉱物の乾式粉砕プロセスこれらの汚染制御方法を実施することで、工業用途において最適な純度と性能を備えた最高品質の超微粒子アルミナが保証されます。

比較分析:ボールミル+分級機 vs. ジェットミル

超微細アルミナ粉砕に関しては、従来のボールミル + 分級システムと流動床ジェットミルのどちらを選択するかによって、製品の品質、エネルギー消費量、汚染レベルに大きな影響が生じる可能性があります。

| 特徴 | ボールミル + 分級機 | 流動床ジェットミル |

|---|---|---|

| 粒子サイズ制御 | 中等度、PSDはしばしばより広い | 正確で厳密な粒度分布(D97は2.07μmまで) |

| エネルギー消費 | 機械研磨のため高くなる | 空気圧粉砕により同等の細かさを実現 |

| 純度と汚染 | 鉄汚染のリスクが高い | セラミックライニングミルとアルミナオンアルミナ粉砕により汚染が最小限に抑えられます |

| メンテナンスの複雑さ | 摩耗しやすい分級ホイール | 正確な制御が必要ですが、メンテナンスの頻度は少なくて済みます |

| 粉砕工程 | 湿式または乾式粉砕 | 乾式粉砕、サブミクロンアルミナ粉末に最適 |

エネルギーコストと純度のトレードオフ

- ボールミル 信頼性は高いものの、機械的な衝撃や摩耗によりより多くの電力が必要になります。特に微粒子をターゲットとする場合、運用コストが増加します。

- ジェットミリング 高速エアジェットを使用することで、空気分級機の効率が向上した乾式粉砕プロセスが可能になり、エネルギー消費を削減しながら超微細粒子サイズを実現します。

データスナップショット: 出力曲線の比較

| 粒子サイズ(μm) | ボールミル+分級機出力(%) | ジェットミル出力(%) |

|---|---|---|

| >5 | 30 | 5 |

| 3~5 | 40 | 20 |

| 1~3 | 25 | 50 |

| <1 | 5 | 25 |

ジェットミリングにおける気流ダイナミクスと精密な分級により、高い焼結反応性と一貫したサブミクロンアルミナ粉末に不可欠な急峻な粒度分布が得られます。

では、PSDが狭くエネルギーコストが低い高純度アルミナ粉末の製造において、ジェットミルが業界標準として際立っています。ジェットミルは、従来の機械式システムよりも汚染のない粉砕と研磨材のハンドリングに優れています。最適化された運転パラメータと化学グレードの粉末に関するケーススタディの詳細については、こちらの詳細なリソースをご覧ください。 超微粉砕における化学事例.

実用的な推奨事項とエピックパウダーソリューション

超微粒アルミナ粉砕において、常に完璧な粒子サイズを実現するには、操作の詳細を微調整することが重要です。Epic Powderは、パフォーマンスを最適化し、製品品質を維持するために、実用的なヒントとカスタマイズされたソリューションを提供しています。

動作パラメータの最適化

- 風速: 研削効率と熱の蓄積のバランスを調整します。

- 送り速度: 粒子サイズの変動を避けるために、安定した状態を保ってください。

- 分類ホイールの速度: 狭い粒度分布 (PSD) に不可欠な D97 粒子サイズを正確に制御するために微調整します。

- 研削圧力: 適度な圧力により、過剰な粉砕や汚染のリスクを防ぎます。

- 温度制御: アルミナの焼結反応性と BET 比表面積を維持するために、安定した周囲条件を維持します。

| パラメータ | おすすめ | 利点 |

|---|---|---|

| 気流速度 | 中〜高 | 効率的な粒子粉砕 |

| 送り速度 | 安定、中程度 | 均一な粒子サイズの出力 |

| 分類ホイール回転数 | ターゲットD97に調整: ~2.07μm | シャープな粒子サイズカットオフ |

| 研削圧力 | 適度 | 過大なサイズによる罰金や摩耗を回避 |

| 温度 | 安定、臨界限界以下 | 材料特性を維持 |

アルミナグレードのカスタマイズ

アルファアルミナ(モース硬度 9)やガンマアルミナなどのアルミナグレードは、研削挙動が異なるため、カスタマイズされた設定が必要です。

- 硬度調整設定: 硬度が高いほど、送り速度が遅くなり、空気の流れが速くなります。

- 結晶構造の考慮事項: ガンマアルミナは破砕されやすい傾向がありますが、より広い PSD が生成される可能性があるため、分類器の調整が重要です。

- 汚染に敏感なグレード: 摩耗と鉄の汚染を最小限に抑えるために、セラミック保護ライニングとアルミナオンアルミナ研磨を使用します。

分級ホイールのメンテナンスのヒント

分級ホイールは粒子径分布において重要な役割を果たします。定期的なメンテナンスにより、安定した性能が確保され、機器の寿命が延びます。

- 定期検査: 生産サイクルごとに摩耗、亀裂、不均衡がないか確認してください。

- クリーニング: 空気分級機の効率を維持するために、蓄積したほこりや残留物を除去します。

- アライメント: 振動や不均一な分類を防ぐために、ホイールが適切に調整されていることを確認してください。

- 交換: 稼働時間と摩耗パターンに基づいて、部品の交換を事前にスケジュールします。

これらの操作およびメンテナンスガイドラインに従うことは、高純度および粒子均一性の基準を満たすサブミクロンアルミナ粉末を製造するために不可欠です。よりカスタマイズされた粉砕戦略と技術的洞察については、Epic Powderの実証済みの超微粒アルミナ粉砕ソリューションをご覧ください。

材料の挙動と研削技術をより深く理解するために、 ホワイトカーボンブラックのさまざまな用途 超微粉体技術において貴重な類似点を提供することができます。

読んでいただきありがとうございます。この記事がお役に立てれば幸いです。ぜひ下のコメント欄にご意見をお寄せください。また、ご質問等ございましたら、Zeldaのオンラインカスタマーサポートまでお問い合わせください。

— 投稿者 エミリー・チェン