非金属鉱山、金属鉱山、燃料鉱山は、材料産業の3つの柱です。非金属鉱物の利用は、超微粉砕、超微分級、精密精製、表面改質などの高度な処理レベルに依存します。 超微粉砕 これらすべてのプロセスには、超微粉末が不可欠です。理想的な超微粉末は、粒子が小さく、凝集がなく、粒度分布が狭いことが求められます。また、球状の粒子と均一な化学組成を持つことも重要です。

非金属鉱物は多種多様であり、それぞれ粒子サイズと純度の要件が異なります。これらの要件は鉱物の具体的な用途によって異なります。したがって、超微粉砕技術はこれらの固有の要求を満たす必要があります。一般的に、非金属鉱物の要件は以下のとおりです。

細かさ

非金属鉱物製品の用途には特定の規格が定められています。例えば、製紙用のカオリンおよび重質炭酸カルシウムは、粒子径が-2μm、重量比で90%、白色度が90%以上である必要があります。高級塗料充填材である重質炭酸カルシウムは、1250メッシュの粒度が求められます。セラミック乳白剤として使用されるジルコニウムケイ酸塩は、平均粒度が0.5~1μmである必要があります。充填材として使用されるウォラストナイトは、10μm未満の粒度が求められます。

純度

純度は非金属鉱物製品にとって重要な指標です。これは、粉砕工程で不純物が混入せず、本来の組成が維持されなければならないことを意味します。白色鉱物には一定の白色度が求められます。例えば、製紙に使用される焼成カオリンやタルクは、白色度が90%以上である必要があります。製紙用コーティング剤、充填剤、高級塗料に使用される重質炭酸カルシウムは、白色度が90%以上である必要があります。

粉末形状

一部の非金属鉱物製品には、特定のニーズを満たすために厳しい形状要件が課せられます。例えば、複合材料の強化材として使用されるウォラストナイトは、超微粉末であっても針状の結晶形状を維持することが求められます。これにより、ウォラストナイトはアスペクト比が8~10を超える天然短繊維強化材として機能します。

超微粉末材料は様々な分野に応用されており、機械分野では40.3%、熱分野では34.6%、電磁分野では12.9%を占めています。また、バイオメディカル分野では8.9%、光学分野では2.4%、その他の分野では0.9%を占めています。

非金属鉱物の超微粉砕法

破砕は単一物質の破壊とは異なり、様々なサイズと形状を持つ粒子群に影響を与えます。

超微粉末を製造する主な方法は、化学合成と物理粉砕の2つです。化学合成は化学反応または相転移を伴い、イオン、原子、分子から結晶成長によって粉末を生成します。しかし、この方法は複雑でコストが高く、収率が低いため、応用範囲が限られています。

物理的粉砕は、機械的な力を用いて材料を粉砕するプロセスです。化学合成と比較して、物理的粉砕はコスト効率が高く、簡便で、生産量も大きくなります。

機械研削の利点としては、高生産性、低コスト、簡単なプロセスなどが挙げられます。

さらに、粉砕中のメカノケミカル効果により粉末の活性が向上します。ただし、製品の純度、細かさ、形態は化学的手法で製造されたものほど良好ではありません。この方法は、鉱物製品の深部処理など、大規模な工業生産に最適です。

非金属鉱物超微粉砕装置

現在、超微粉末材料を製造する主な方法は物理的な粉砕です。したがって、超微粉砕装置とは、機械的な方法で超微粉末を製造する機械を指します。一般的な超微粉砕装置には、ジェットミル、機械衝撃ミル、振動ミル、撹拌ミル、コロイドミル、ボールミルなどがあります。

空気分級ミル

材料は供給システムによって粉砕室に均一に送り込まれ、高速回転する粉砕ディスクによって強く衝撃を受けます。同時に、遠心力を受けて粉砕リングギアに衝突し、せん断、摩擦、衝突などのさまざまな総合力を受けます。材料は粉砕され、粉砕された材料は気流とともに分級エリアに移動します。周波数変換によって調整された分級ホイールを介して、粗い材料と細かい材料が分離されます。

- 粉砕と分級を一体化、分級ホイールを調整して理想的な粒子を得、分級ローターは水平または垂直に設置できます。

- 異なる研削力を得て研削効率を向上させるために、材料の特性に基づいて異なるタイプの研削ディスクが使用されます。

- 主要部品はセラミック製で、研削中に金属と接触しないため、最終製品の純度が高くなります。

- 一度に複数の粒子サイズの製品を生産できます。粉砕は密閉系で行われるため、粉塵や騒音が少なく、クリーンで環境に優しい生産プロセスです。

エアジェットミル

高硬度、高純度、高付加価値材料の粉砕に適しています。流動床対向空気ジェットミルは、乱流自由ジェットを用いた濃厚相微粉化と、高効率遠心空気分級を共通のハウジング内で組み合わせたものです。この組み合わせにより、粒子同士の衝突による破砕確率の向上と、粒子の高度な分散による分離向上を実現し、粉砕効率が向上します。

- 媒体を使わない低温粉砕。特に熱に弱い低融点材料に適しています。

- 粒子サイズを正確に制御します。使用可能な粒子サイズD50:1〜25μm。

- 完全な密閉システムで粉砕するため、粉塵や騒音がなく、清潔で環境に優しいです。

- ジェットミリングは、さまざまな化学物質、ポリマー、セラミック、その他の砕けやすい材料を粉砕または微粉化する効率的な方法です。研磨性があり温度に敏感な製品を、汚染を最小限に抑えて細かく粉砕できます。シンプルで清掃が簡単でコスト効率に優れた設計により、95% < 5 um から 95% < 70 um のサイズ範囲で狭いサイズ分布で正確なトップサイズ制御が実現します。ロードセルを使用してミル負荷を正確に制御し、最適な粉砕効率や製品サイズ分布制御を実現します。

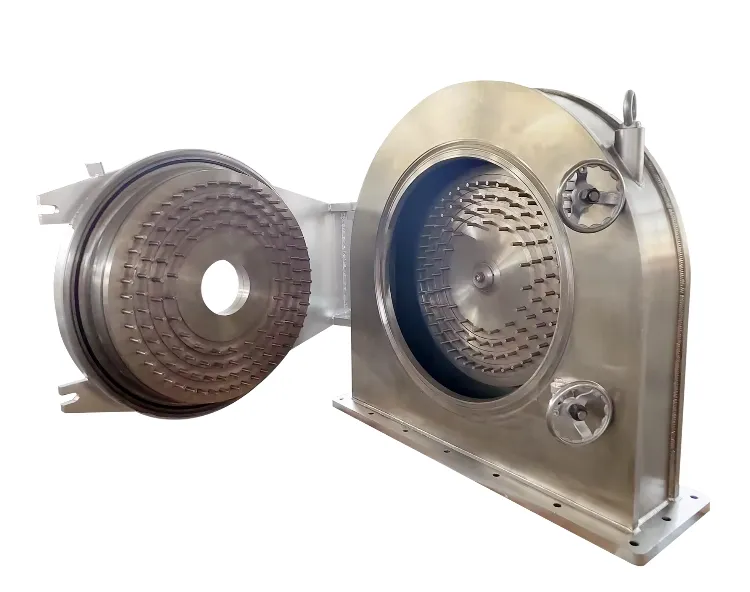

ピンミル

化学薬品、無機塩、医薬品、食品、顔料、染料、農薬、電池材料、鉱物、耐火物などの業界で広く使用されています。

ピンミルはディスクミルとも呼ばれ、デンプン粒を損傷することなく細胞質を選択的に粉砕できる粉砕装置の一種です。ピンミルは2枚の水平鋼板で構成され、それぞれの面に同心円状に配置された垂直突起が外周に向かって密集しています。

- 比較的合理的なエネルギー消費で、ハンマーミルよりも小さい粒子サイズを実現します。

- 最近の進歩により、極低温条件を使用した工場からの熱除去が改善されました。

- ピンミルは床面積をほとんど占有しません。

- 幅広い用途があり、乾いた材料、湿った材料、スラリー材料の粉砕に使用できます。

- ミル内の 2 つのニードル ディスクは反対方向に高速で回転します。

- 製品の細かさはダイヤルの速度を調整することで実現されます。

- 機械の掃除は簡単で、粉砕ドアを開けるだけです。

- ふるいがなく、排出がスムーズで、容量が大きく、運用コストが低い。デュアルパワーを使用して 200 m/s を超える線速度を達成し、より大きな破砕力を得ることができます。

ターボミル

ターボミルは他の粉砕機とは異なり、切断力、衝撃力、無数の高速渦流、高周波振動によって原料を粉砕します。柔軟性が高く繊維質が多い原料だけでなく、熱に敏感な原料も完全に粉砕できます。

- 内部スクリーンのないシンプルで堅牢な設計により、メンテナンスが容易になり、ほぼ永続的にトラブルのない動作が保証されます。

- 上部のケースは簡単に開けられるので、清掃、メンテナンス、点検が簡単です。

- 処理能力に対する高さと設置面積は他の機械に比べて小さくなります。

- 細かさ: 50 ~ 2500メッシュ。(データは参考値であり、原材料によって異なる場合があります)

結論

結論として、非金属鉱物の超微粉砕は、材料特性の向上と用途拡大において重要な役割を果たします。粒子径の微細化と均一性の向上により、コーティングからセラミックスまで、様々な産業において性能向上を実現します。粉砕技術の継続的な進歩は、生産効率と材料品質のさらなる最適化につながるでしょう。

壮大なパウダー

Epic Powder は、超微粉業界で 20 年以上の業務経験があります。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談やカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大限に高めることに専念しています。Epic Powder は、信頼できる粉体処理の専門家です。