シリコンベースの陽極 電極材料は最も有望な高容量 材料 現在のリチウムイオン電池分野におけるシリコン系負極の開発は、主にシリコン-酸素系負極とシリコン-炭素系負極の2つの技術ルートに分かれています。従来のグラファイト系負極(理論比容量372mAh/g)と比較して、シリコン系負極は理論比容量が大幅に高くなっています。純シリコンの容量は4200mAh/gですが、二酸化ケイ素は約1500~1600mAh/gです。これにより、電池のエネルギー密度が大幅に向上し、電気自動車やエネルギー貯蔵システムの高エネルギー電池のニーズを満たすことができます。

酸化ケイ素陽極(SiOx)

この材料は主にシリコン亜酸化物(0

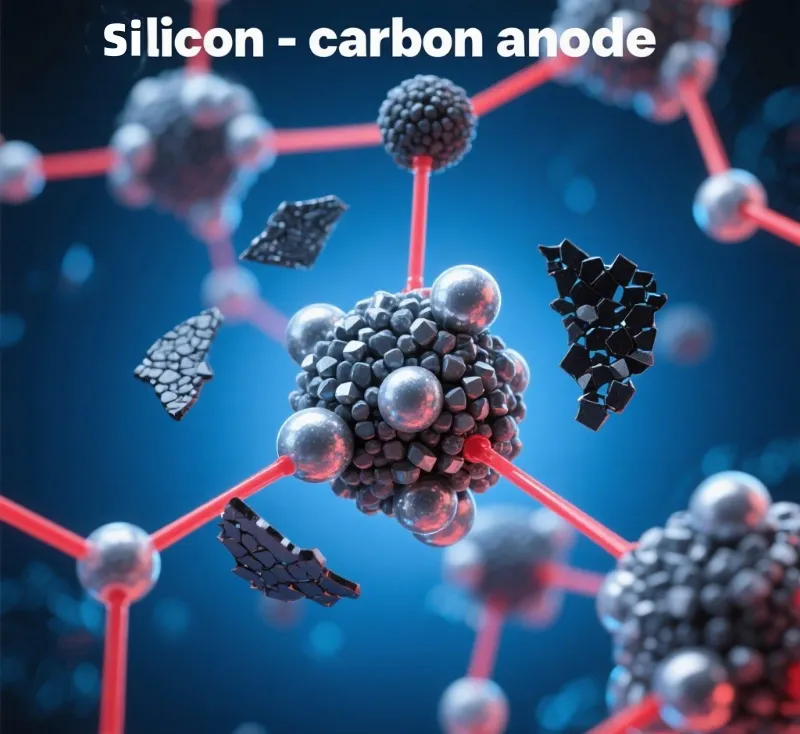

シリコンカーボン負極

シリコンカーボン負極は、ナノシリコン粒子とグラファイト、カーボンナノチューブ、グラフェンなどの炭素系材料を組み合わせて作られています。比容量と初期効率は高いものの、サイクル特性と膨張の問題が顕著です。

開発の見通し

産業化の観点から見ると、大手企業は2023~2024年までのシリコンカーボン負極の拡大率といった課題に大きく取り組んでいます。シリコン系アノード電極材料の産業化は加速しており、CATLなどの企業は既に、凝縮型セルなどの次世代高エネルギー密度セルにシリコンカーボン負極を搭載し始めています。高性能セルの継続的な開発は、業界におけるリーダーシップをさらに強固なものにしています。市場予測によると、シリコン系負極用ナノシリコン粉末の世界需要は2023年に約3,786トンに達し、2025年には24,000トンに達し、年平均成長率は110.1%になると予想されています。

シリコン系アノード電極材料の製造プロセスは複雑で、主にナノシリコン粉末の調製、複合前駆体の調製、炭素コーティング処理、後処理といった重要な工程から構成されます。主流の製造技術は、複合方法やプロセスルートによって異なります。例えば、化学蒸着法(CVD)、ゾルゲル法、高温熱分解法、機械加工法などが挙げられます。 ボールミルそれぞれの方法には独自の特徴があり、さまざまな種類のシリコン系負極の製造に適しています。

エピックパウダー

EPIC Powderは、シリコン系負極材料の製造において最前線に立っています。ナノシリコン粉末、複合材料前駆体、カーボンコーティング処理の専門知識を有するEPIC Powderは、高性能電池材料に対する高まる需要に応える体制を整えています。業界が進化を続ける中、EPIC Powderの革新的なソリューションは、エネルギー密度とサイクル安定性の向上に重要な役割を果たし、電気自動車やエネルギー貯蔵システム向けの次世代リチウムイオン電池の開発に貢献しています。