シリコンマイクロパウダー 天然石英(SiO2)または溶融石英から作られています。溶融石英は、天然石英を高温で溶解し、冷却することで得られます。この工程には、粉砕、 ボールミル、 または 振動ミル, エアジェットミル浮選、酸洗浄などの処理も行われ、高純度水による精製も工程の一部です。

シリカ粉末の性能

シリコンマイクロパウダーは優れた特性を有しています。例えば、低い熱膨張係数、優れた誘電特性、高い熱伝導率、良好な懸濁特性などです。さらに、以下の特性も備えています。

- 優れた断熱性: シリコンマイクロパウダーは高純度で不純物含有量が少なく、安定した性能により優れた電気絶縁性と耐アーク性を発揮します。これにより、硬化物は優れた絶縁性と耐アーク性を有します。

- 発熱ピーク温度を下げる: エポキシ樹脂硬化時の発熱ピーク温度を低下させます。また、硬化物の線膨張係数と収縮率を低減します。これにより、硬化物の内部応力が除去され、ひび割れを防止します。

- 耐食性: シリコンマイクロパウダーは他の物質と反応しにくく、ほとんどの酸や塩基と化学反応を起こしません。均一な粒子が表面を覆うため、高い耐腐食性を発揮します。

- 粒子の等級分け: 適切な粒子粒度分布により、沈降や層状化が低減・解消されます。硬化物の引張強度と圧縮強度が向上し、耐摩耗性、熱伝導性、難燃性が向上します。

- シランカップリング剤処理: シランカップリング剤処理されたシリコンマイクロパウダーは、様々な樹脂に対する濡れ性に優れ、吸着性に優れ、混ざりやすく、ダマになりにくいという特徴があります。

- コスト削減とパフォーマンス向上: 充填剤としてのシリコンマイクロパウダーは、硬化物の性能を向上させ、製品コストの削減にも役立ちます。

シリコン微粉末の原料と加工

原材料には、水晶、半透明および乳白色の脈状石英、変成石英岩、堆積性石英砂岩、海洋堆積性石英砂、河川および湖沼堆積性石英砂、粉末石英、溶融石英などがあります。

シリコン微粉末の製造および精製プロセス

このプロセスは、石英砂を浮選分離し、続いて超微粉砕(乾式または湿式粉砕)を行う工程です。その後、複合洗浄工程が行われます。高勾配磁気分離と静電分離を適用し、その後、脱イオン水で洗浄し、分級します。

超微粉砕 (乾式または湿式粉砕): このプロセスでは、乾式または湿式条件下で石英砂を粉砕して、粒子サイズが 325 ~ 4000 メッシュの超微細シリコン マイクロ パウダーを生成します。

分類: ハイドロサイクロンの作用により、325〜4000メッシュの超微細シリコンマイクロパウダーは、325〜400メッシュ、400〜500メッシュなどの標準範囲に分類されます。

複合洗浄工程: 異なるグレードの超微細シリコン微粉末を、温度制御された反応容器に層状に並べます。一定量のシュウ酸またはクエン酸と少量のその他の助剤を加え、70℃~100℃で2~8時間反応させます。反応後、超微細シリコン微粉末から有害な微量金属および非金属不純物を除去します。

高勾配磁気分離: このプロセスでは、磁力強度が 50 ~ 15000 ガウスの磁気分離装置を使用して、超微細シリコンマイクロパウダーから微量の鉄不純物を除去します。

静電分離: 超微細シリコンマイクロパウダーから微量の有害不純物を除去することが目的です。

脱イオン水洗浄: 複合洗浄工程の後、シリコンマイクロパウダーの表面に残った化学薬品や有害な微量不純物は、静的洗浄工場で除去されます。

特殊乾燥: 超微細シリコン微粉末は、脱イオン水洗浄後、静置工場内の専用乾燥機に投入され、乾燥されます。これにより、粒子径325~4000メッシュ、水分含有量0.003~0.01%の高純度超微細シリコン微粉末が製造されます。

真空包装: 各種グレードの超微細シリコンマイクロパウダーは、空気による汚染を防ぐために真空パックされています。

シリカ粉末の表面改質

非金属鉱物フィラーとポリマーマトリックス間の界面構造が異なるため、相溶性が低く、マトリックス内に均一に分散させることが困難です。直接充填すると、材料の特定の機械的特性が低下することがよくあります。機能性無機非金属鉱物フィラーの場合、粒子サイズと分布の要件に加えて、ポリマーマトリックスとの良好な相溶性も不可欠です。充填後、コストを削減し、材料の機械的特性を向上させることができます。これにより、材料の全体的な性能と加工性が向上します。そのため、非金属鉱物フィラーの表面改質は不可欠です。

シリコン微粒子の表面改質には、主にシランカップリング剤が用いられます。シランの一般式はR-SiX3です。Rはビニル基、エポキシ基、アミノ基、メチルアクリレート基、硫酸基などの有機疎水基を表します。Xはメトキシ基、エトキシ基、塩素基などの加水分解性アルコキシ基を表します。改質効果に影響を与える主な要因には、シランの種類、量、塗布方法、処理時間、温度、pH値などがあります。

シリコン粉末処理装置

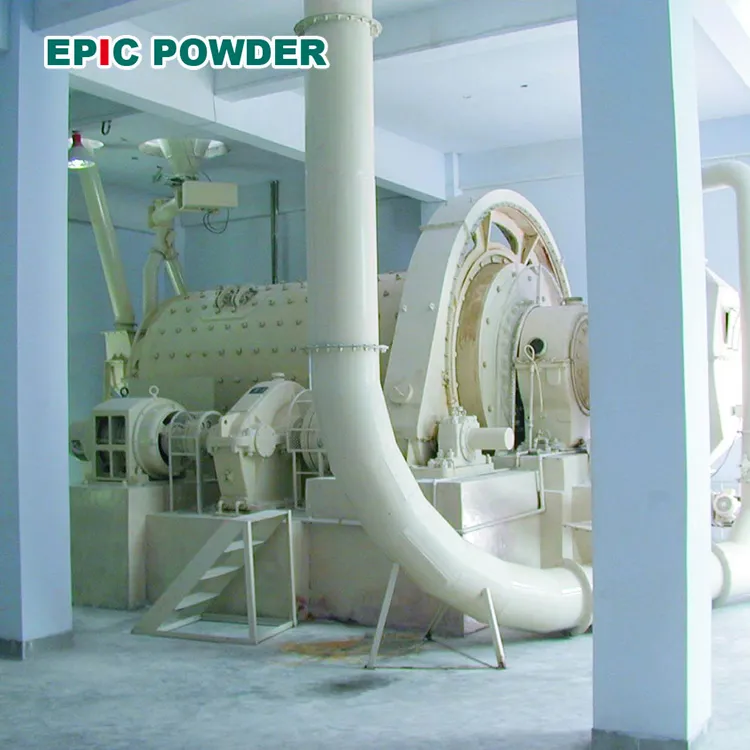

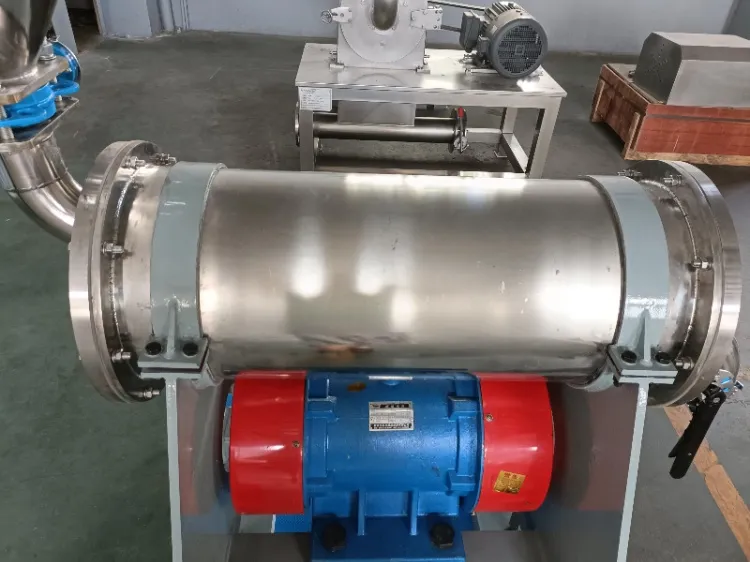

シリコン微粉末の主な製造設備としては、ボールミル、振動ミル、微粉末分級機、乾燥機などがあります。

ボールミル: 乾式粉砕と湿式粉砕の両方に使用できます。ボールミルが作動すると、粉砕媒体と材料は一定の高さまで持ち上げられ、その後落下します。このプロセスが連続的に繰り返されます。粉砕媒体間、および粉砕媒体とミル壁の間にある材料は衝突し、粉砕媒体の転がり運動と滑り運動によって材料は微粉末に粉砕されます。

振動ミル: このミルは、粉砕媒体の振動を利用してミルチャンバー内で滑り転がり、材料を粉砕します。

マイクロ粉末分級機: 材料はファンによって分級室に吸い込まれ、高速回転する分級ローターと分級ブレードの間で分級されます。粗粉は分級機の壁に沿って落下し、下部の粗粉排出口から排出されます。微粉はローターブレードの隙間を通過し、上部の微粉排出口から排出されます。これにより分級が行われます。

ドライヤー: シリコン微粉末の水分含有量を極めて低く保ち、乾燥中の汚染を防止するため、中空軸撹拌乾燥機が採用されています。動作原理は以下のとおりです。原料は投入口から乾燥機に入り、中空パドルによって排出口まで搬送されます。搬送中、原料は中空パドルによって撹拌され、中空パドルと機械ジャケットによって加熱されます。これにより、水分が蒸発し、乾燥されます。

結論

結論として、シリコンマイクロパウダーは、低熱膨張、高誘電強度、優れた熱伝導率といった優れた性能特性を備えています。その幅広い用途は、エレクトロニクス、コーティング、先端材料といった産業分野に及びます。高度な加工技術を用いることで、その特性は特定の産業ニーズに合わせてさらに最適化され、最終製品の全体的な性能とコスト効率を向上させることができます。シリコンマイクロパウダーの継続的な開発は、イノベーションの推進と現代技術の機能性向上において重要な役割を果たすでしょう。

エピックパウダー

エピックパウダー超微粉業界で20年以上の実績を持つEpic Powderは、超微粉の粉砕、研磨、分級、改質プロセスに注力し、超微粉の将来的な発展を積極的に推進しています。無料相談やカスタマイズソリューションについては、お気軽にお問い合わせください。当社の専門チームは、お客様の粉体処理の価値を最大化するために、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。