超微細 粉末粉砕 ナノテクノロジーは最先端のハイテク分野とみなされています。ナノテクノロジーは、材料の光学的、電気的、磁気的、機械的、熱的、および表面特性を変革します。これらの変化は、多くの場合、応用分野において並外れた効果をもたらします。超微粉末は、ミクロン、サブミクロン、ナノスケールの粉末に分類されます。国際的には、粒子径が1μmを超える粉末はミクロングレード、0.1~1μm(100nm~1000nm)の粉末はサブミクロングレード、0.001~0.1μm(1nm~100nm)の粉末はナノスケール、つまりナノマテリアルとも呼ばれます。広義には、ナノマテリアルは少なくとも1つの次元がナノスケールにあることを意味します。

超微粉粉砕技術には、調製、分級、分離、乾燥、輸送、混合、均質化、表面改質、粒子配合、試験、包装、保管、そして適用技術が含まれます。また、調製および保管中の安全対策も含まれます。

超微粉末の特性

巨大な比表面積粒子サイズが小さくなると、表面上の原子の数が大幅に増加し、表面エネルギーが急激に増加します。

低い融点と化学的不安定性.

凝集傾向表面エネルギーの高い小さな粒子は、表面エネルギーを下げるために互いに集まる傾向があります。凝集を防ぐため、高分子や電解質イオンが保護剤としてよく使用されます。

強い光吸収バルク金属は可視光の吸収は低いものの、反射率は高いです。ナノサイズの金属粉末は可視光を強く吸収し、反射率が低いため、黒く見えることがよくあります。

超常磁性または高保磁力粒子が臨界サイズに達すると、超常磁性、すなわち高い保磁力を示す。例えば、5~20nmの大きさのα鉄、Fe3O4、Ni粒子は超常磁性を示す。

優れた熱伝導性: 超微粉末は熱伝導性に優れ、特に低温では熱抵抗がほとんどありません。

導電率の変化金属微粒子は導電性が著しく低下し、銀などの非金属微粒子(10~15 nm)は非導電性となり、SiO2(15~20 nm)は導電性となります。

機械的特性の向上直径6nmの銅粒子は、バルク銅よりも硬度が500%高くなります。

超微粉末はユニークな特性を示し、触媒、エレクトロニクス、情報、光学、医療、磁気媒体への応用が期待されており、研究分野が拡大しています。

炭酸カルシウム、カオリン、タルク、ベントナイト、雲母、珪灰石、グラファイト、アタパルジャイトといった非金属鉱物の場合、機械による超微粉砕が重要な処理方法です。適切なプロセスと設備を選択することで、効率性、製品品質、そしてコスト削減が向上します。

超微粉粉砕プロセスの選択方法

機械式超微粉砕は、d97≤10μmの粉末を生成します。乾式粉砕と湿式粉砕があります。乾式粉砕は硬くて脆い材料に広く用いられています。プロセスが短く、操作が簡単で、制御が容易で、投資額が少なく、運転コストも抑えられます。乾式粉末には追加の脱水設備は必要ありません。湿式超微粉砕は、水の粉砕効果と空気よりも高い密度により、粉末の分散性が向上し、粉砕効率が向上しますが、後工程の乾燥およびろ過設備が必要です。これにより粒子の凝集が発生することが多く、その後の脱凝集が必要になる場合があります。

方解石、タルク、珪灰石などの材料の場合製品の粉末度がd97 ≥ 5μmの場合は、通常、乾式粉砕が好まれます。

d97 < 5μmの粉末を製造する場合、または製品をスラリーまたはフィルターケーキとして販売できる場合は、湿式粉砕を優先する必要があります。

材料が事前に湿式処理(洗浄や精製など)を受けている場合最終製品の粒子サイズ要件に関係なく、湿式超微粉砕を選択する必要があります。

粉砕後の処理に湿式技術が必要な場合湿式超微粉砕も選択する必要があります。

特殊なケース、例えば真珠光沢顔料用の雲母の加工などシート状の粒子形状と表面の滑らかさを維持するために、湿式超微粉砕を使用する必要があります。

超微粉砕装置の選び方

設備の選定は、材料特性(硬度、密度、水分、供給粒子径)、処理量、製品の粒度、粒度分布、純度、粒子形状、およびプロセス構成に基づいて決定されます。設備は、製品の粒度、設計処理量、および供給粒子の最大粒度要件を満たす必要があります。

エアジェットミル:主要な超微粉粉砕装置の一つです。特に粒子径が細かく、純度が高く、付加価値の高い粉末に適しています。d97 = 3~5μmの粉末を処理でき、生産速度は1時間あたり数十キログラムから数トンに及びます。タルク、グラファイト、ウォラストナイト、ジルコン、カオリン、重晶石、非金属鉱物、研磨剤、化学薬品、顔料、医薬品、健康食品、希土類金属などの材料に広く使用されています。

空気分級ミル石炭系カオリン、方解石、大理石、チョーク、タルク、パイロフィライトなどの非金属鉱物に広く使用されています。また、化学薬品や農薬にも使用されています。d97=10μm(1250メッシュ)の粒度を実現しています。高性能分級機を用いることで、d97=5~7μmの粉末も製造可能です。

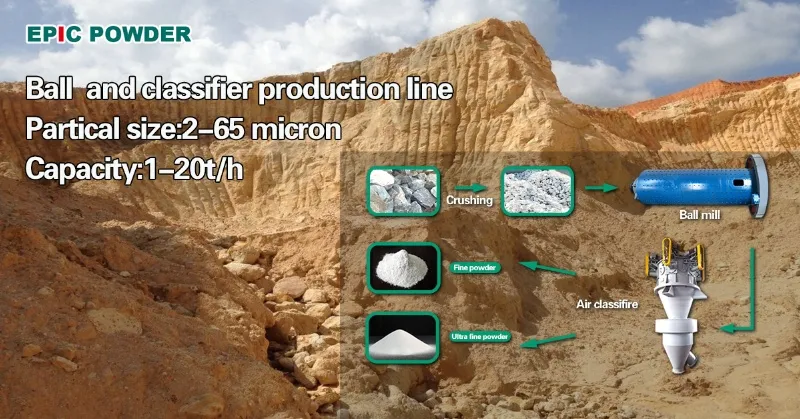

ボールミルs:これらのミルは直径と長さの比が大きく、粉砕媒体としてボールまたは鋼製セグメントを使用します。製品の粒度分布は通常より広くなります。ボールミルは、閉回路粉砕において分級機と組み合わせて使用されることがよくあります。この方法は、供給粒子径が5mm以下の超微粒子重質炭酸カルシウムの製造に一般的に使用され、d97が5~45μmの製品が生産されます。

ターボ ミルズ: 石灰石、方解石、大理石、タルク、珪灰石、カオリナイト、重晶石、石英、長石などの粉砕に適しています。供給サイズは≤30mmで、製品の細かさはd97 = 40〜10μm(400〜1250メッシュ)の間で調整できます。

壮大なパウダー

Epic Powderは、超微粉業界で20年以上の実績を誇ります。超微粉の粉砕、研磨、分級、改質プロセスに注力し、超微粉の未来の発展を積極的に推進しています。無料相談やカスタマイズソリューションについては、お気軽にお問い合わせください。専門チームは、お客様の粉体処理の価値を最大限に高めるため、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。