さまざまな業界における使用法や準備方法の違いにより、 超微粒子粉末 いくつかの方法で分類できます。より合理的な分類は次のとおりです。

- マイクロパウダー:粒子径3~20μm

- 超微粉末:粒子径0.2~3μm

- 超微粒子粉末: 0.2μm以下の粒子サイズからナノスケールまで

金属鉱物または非金属鉱物の加工では、粒子サイズが 10 μm 未満の粉末は一般に超微粉末と見なされます。

超微粒子パウダーのユニークな特性

超微粒子粉末には、以下のようにまとめられる多くの特徴があります。

- 大きな比表面積

- 高い反応性

- 強い磁気

- 低融点

- 優れた光吸収特性

- 低い焼結温度

- 優れた熱伝導性

- 焼結体の高強度

応用分野と関連産業

- 鉱業: 金属鉱石の破砕および粉砕、非金属鉱物の微細加工および深加工、低品位鉱物の利用、尾鉱からの有価元素の抽出。

- 冶金粉末冶金、機械的合金化、冶金原料の処理、冶金スラグの利用、硬質合金の製造。

- 農業: 穀物加工、肥料製造、粉末農薬、土壌改良、飲料添加物、人工降雨核剤。

- 機械: グリット、鋳物砂、マイクロ研磨材、超硬質材料、固体潤滑剤。

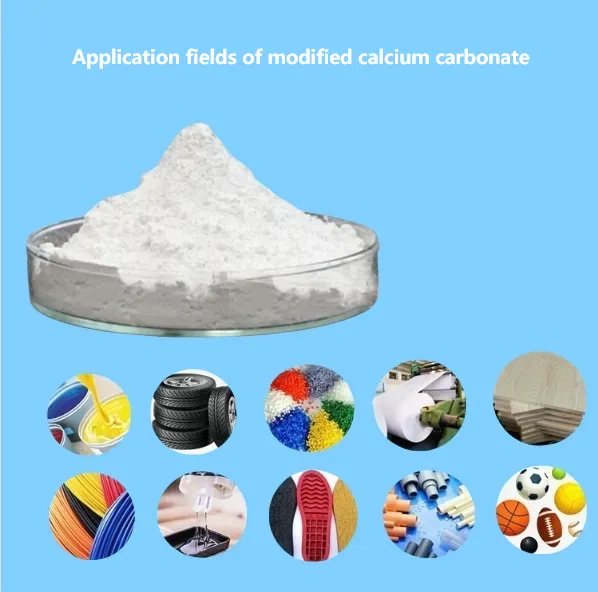

- ゴム:固形充填材、補強材、機能性充填材、廃ゴム製品のリサイクル。

- プラスチック: プラスチック原料、強化充填剤、粉末ベースのプラスチック製品、プラスチックコーティングの製造。

- 製紙: パルプ調製、紙充填剤、コーティング紙用超極細パルプ、繊維強化充填剤。

- 印刷: インク製造、ブロンズパウダー、インクジェットプリンターインク、レーザー印刷およびコピー用トナー。

- 医薬品:散剤、錠剤、注射剤、漢方薬の微細加工品、薬剤キャリア、スプレー薬剤。

- 食べ物:穀物加工、健康食品、食品添加物、香料。

- 顔料アゾ顔料、フタロシアニン系顔料、酸化鉄系顔料。

- 化学薬品: 原材料加工、コーティング、塗料、触媒。

- 環境保護: 脱硫、固形廃棄物のリサイクル、各種粉末排水処理剤用超微粒子炭酸カルシウム。

- エレクトロニクス: 電子ペースト、電子封止材料、集積回路基板、電子コーティング、蛍光体、フェライト。

- 先端セラミックス: 原材料の微細処理、傾斜機能材料、金属セラミック複合材、粒子表面改質。

- 建設資材: セメント、建築用セラミックス、複合材料の製造。

- エネルギー: 微粉炭燃焼、固体ロケット推進剤、石炭水スラリー。

超微粉末の製造方法

超微粉末の製造方法は数多くあり、物質の物理的状態に基づいて固相法、液相法、気相法に分類されます。

固相法

- 機械フライス加工

- 超音波粉砕

- 熱分解

- 爆発法

液相法

- 沈殿法

- アルコキシド法

- カルボニル法

- スプレー乾燥

- 凍結乾燥

- 電解

- 化学凝固

気相法

- 気相反応

- プラズマ法

- 高温プラズマ法

- 蒸発

- 化学蒸着(CVD)

製造原理の観点から、超微粉末の製造方法は主に2つのカテゴリーに分けられます。

- 化学的方法

- 物理的粉砕

現在、業界で最も広く使用されている方法は、機械的粉砕と液相化学沈殿です。

液相法の利点

- 超微粒子粉末を製造 小さな粒子サイズ, 狭い粒度分布, 良好な形態、 そして 高純度.

液相法の欠点

- 生産量が低い

- 高コスト

- 複雑なプロセス

この方法は主に、超微粒子ルチル型二酸化チタン粉末、超微粒子磁性酸化鉄粉末などの特殊機能性材料の製造に限定されています。

機械粉砕法の利点

- 高い生産能力

- 低コスト

- シンプルなプロセス

- 粉砕中に機械化学効果が生成され、粉末の活性が高まります。

機械粉砕法の欠点

- 製品の純度、細かさ、形態は化学的方法で得られるものほど良くありません。

この方法は、鉱物製品の高度処理など、大規模な工業生産に適しています。

したがって、現在、超微粉末材料を製造する主な方法は物理的な粉砕です。

超微粉砕装置

超微粉砕装置の一般的なタイプは次のとおりです。

- 振動ミル

- ジェットミル

- 空気分級ミル

- 撹拌ミル

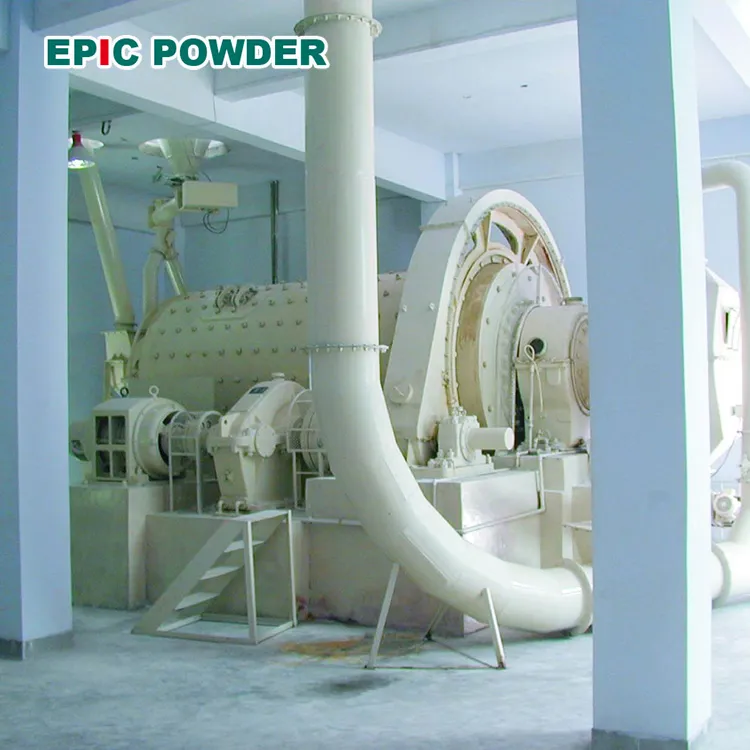

- ボールミル

- ターボミル

- 高圧ジェット粉砕機

- ローラーミル

- タワーミル

超微細加工技術設計

- 開回路フロー

典型的には、自己分級機能を備えた平板型、ディスク型、または循環パイプ型のジェットミルで使用されます。このプロセスフローは、このようなミルで一般的に採用されています。 - 閉回路フロー

ボールミル、撹拌ミル、高速機械衝撃ミル、振動ミルを使用した連続粉砕操作によく使用されます。 - 事前分類によるオープンサーキットフロー

供給物にすでに適格な超微粒子が大量に含まれている場合、このプロセスにより粉砕機の負荷が軽減され、超微粒子製品単位あたりのエネルギー消費量が低減し、運用効率が向上します。 - 事前分類による閉回路フロー

この構成は、粉砕効率の向上、エネルギー消費の削減、最終製品の粒度分布の制御に役立ちます。 - 最終分類を伴う開回路フロー

粉砕機の後に 1 台以上の分級機を設置し、異なる細かさと粒度分布を持つ 2 つ以上の製品を製造できます。 - 前分類と最終分類の両方を備えたオープンサーキットフロー

この組み合わせプロセスは、事前にいくつかの適格な微粒子を分離して粉砕機の負荷を軽減するだけでなく、最終的な分類を可能にして、さまざまな細かさと粒度分布を持つ複数の製品を製造します。

結論

超微粉体材料の研究が深まるにつれ、その応用範囲はますます広がっていくでしょう。高純度で低コストの超微粉体を得るための新たなプロセス、新たな手法、そして新世代の超微粉砕装置の探求は、粉体工学分野における重要な継続的な課題であり続けています。

壮大なパウダー

Epic Powder は、超微粉業界で 20 年以上の業務経験があります。超微粉の粉砕、研磨、分類、改質プロセスに重点を置き、超微粉の将来の開発を積極的に推進しています。無料の相談やカスタマイズされたソリューションについては、お問い合わせください。当社の専門家チームは、高品質の製品とサービスを提供して、お客様の粉体処理の価値を最大限に高めることに専念しています。Epic Powder は、信頼できる粉体処理の専門家です。