材料には様々な変化が起こり、 研削工程これらの変化は粗粉砕では軽微ですが、超微粉砕では、高い粉砕強度、長い粉砕時間、そして材料特性の大きな変化により、顕著になります。超微粉砕中の機械的作用によって引き起こされるこの現象は、材料の結晶構造と物理化学的特性の変化につながります。これは、粉砕プロセスのメカノケミカル効果と呼ばれています。

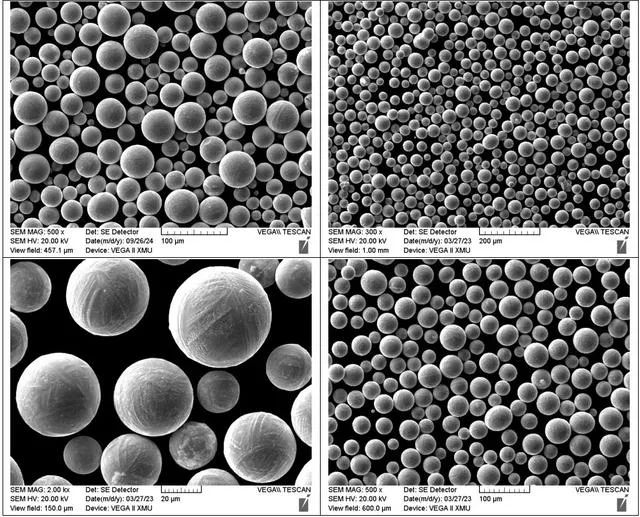

粒子サイズの変化

最も明らかな変化は 粉末材料 超微粉砕後の最終段階は粒子径の縮小です。粒子径に応じて、超微粉末は一般的に以下のように分類されます。

- ミクロンスケール(1~30μm)

- サブミクロンスケール(0.1~1μm)

- ナノメートルスケール(0.001~0.1μm)

結晶構造の変化

超微粉砕では、強力かつ長時間の機械的力が様々な程度の格子歪みを引き起こします。粒径は減少し、構造は無秩序になり、表面に非晶質または非結晶相が形成されます。多結晶相への変態が起こる場合もあります。これらの変化は、X線回折、赤外分光法、核磁気共鳴法、電子常磁性共鳴法、示差熱分析法などの手法を用いて検出できます。

例えば:

- 石英: 石英 石英は、結晶構造と化学組成の点で最も単純なケイ酸塩鉱物の一つです。機械エネルギーによって誘起されるメカノケミカル現象について研究された最初の鉱物の一つです。研究によると、振動ミルを用いて石英を粉砕すると、初期段階では粒径が小さくなります。しかし、長時間の粉砕後、主な変化は凝集と再結晶による非晶質化です。粉砕中に非晶質層が形成されると、希アルカリ溶液または水に対する石英の溶解度が増加します。

- カオリンカオリン、雲母、タルク、ベントナイト、イライトなどの層状珪酸塩鉱物は、超微粉砕時の機械的活性化によって、整列した結晶構造を失い、非晶質化する。非晶質化は、通常、これらの鉱物における水酸基の喪失と結合エネルギーの低下を伴う。

- 方解石多結晶変態とは、材料の化学組成を変化させない機械的力によって引き起こされる構造変化です。多結晶変態には2つの形態があります。

- 通常は可逆的かつ吸熱的な二相変換。

- 単相変態、ほとんど不可逆かつ発熱性。

方解石は粉砕中に菱形アラゴナイトに変化します。この変化は室温・常圧下では可逆的です。粉砕を長時間続けると、方解石とアラゴナイトの割合はほぼ等しくなります。

- アルミナマイクロパウダー: 粉砕時間が長くなると、高純度アルミナの結晶粒径は減少し、格子ひずみと有効デバイパラメータは増加します。

化学組成の変化

強力な機械的活性化により、一部の材料は超微粉砕中に直接化学反応を起こします。これらの反応には、分解、気体-固体、液体-固体、固体-固体反応が含まれます。

例えば:

- 方解石、マグネサイト、鉄ドロマイト、長石、鉄スピネルを真空粉砕機で粉砕すると、CO₂が放出されます。

- アルカリ金属、アルカリ土類金属、ニッケル、銅、マンガン、亜鉛などの炭酸塩は粉砕中に分解します。

- 振動ボールミルでの粉砕中に酸化亜鉛とアルミナが反応して、スピネルと非晶質酸化亜鉛粉末が形成されます。

溶解度の変化

石英、方解石、錫石、コランダム、ボーキサイト、クロマイト、磁鉄鉱、方鉛鉱、チタン磁鉄鉱、火山灰、カオリンなどの材料に微粉砕または超微粉砕を施すと、無機酸に対する溶解速度と溶解度が増加します。

焼結特性の変化

微粉砕または超微粉砕による熱特性の変化には主に次のようなものがあります。

- 分散性が向上すると固相反応が容易になり、焼結温度が低下し、製品の機械的特性が向上します。

- 例えば、振動ミルでドロマイトを微粉砕すると、耐火材料の焼結温度が 375~573 K 低下し、材料の機械的特性が向上しました。

- 石英と長石を超微粉砕することで、ホーローの焼結時間が短縮され、セラミック製品の強度が向上しました。

- 結晶構造が変化し、非晶質化により相転移温度がシフトします。

- たとえば、超微粉砕により、α-石英からβ-石英、石英からクリストバライトへの転移温度が変化いたします。

陽イオン交換容量の変化

一部のケイ酸塩鉱物、特にベントナイトやカオリンなどの粘土鉱物は、微粉砕または超微粉砕後に陽イオン交換容量に大きな変化を示します。

- 例えば、粉砕時間が長くなると、ベントナイトの陽イオン交換容量は最初は増加しますが、その後減少します。カルシウムイオン交換容量は、粉砕時間が長くなるにつれて継続的に減少します。

- 一定期間粉砕すると、カオリンの陽イオン交換容量と交換性が増加し、交換可能な陽イオンが増加することがわかります。

水和特性と反応性の変化

微粉砕は、水酸化カルシウムなどの材料の反応性を高めることができ、これは建築材料の製造において重要です。一部の材料は、水和反応において不活性であったり、活性が不十分であったりすることがあります。

- 例えば、火山灰の水和活性および水酸化カルシウムとの反応性は、最初はほぼゼロでしたが、ボールミルまたは振動ミルで微粉砕すると、その活性は珪藻土に近いレベルまで増加しました。

- 微粉砕により高炉スラグの水和性能が大幅に向上します。これにより、高強度と高スラグ含有率を両立したセメントの製造が可能になります。これはセメント産業と環境保護にとって大きな意義を持ちます。

電気特性の変化

微粉砕または超微粉砕は、鉱物の表面電気特性と誘電特性にも影響を与えます。例えば、黒雲母の等電点と表面ゼータ電位は、衝撃破砕と粉砕によって変化します。

密度の変化

遊星ボールミルを使用して天然ゼオライトと合成ゼオライトを粉砕する研究では、密度に異なる変化が見られました。

- 天然ゼオライトの場合、密度は最初は低下し、粉砕開始から約120分で最小値に達します。粉砕時間を延長すると密度はわずかに増加しますが、元の材料よりも低い値のままです。

- 合成ゼオライトは、短期間で密度が低下した後、粉砕時間が長くなるにつれて密度が増加します。240分間粉砕すると、サンプルの密度は粉砕前の材料の密度を超えます。

粘土懸濁液とハイドロゲルの特性

湿式粉砕は粘土の可塑性と乾燥曲げ強度を高めることができます。一方、乾式粉砕は短時間で可塑性と乾燥曲げ強度を高めますが、粉砕時間が長くなるとこれらの特性は低下します。

結論として、材料のメカノケミカル変化に影響を与える要因には、原料の特性、投入量、粉砕または活性化時間、装置の種類、粉砕方法、粉砕環境、添加剤などが含まれます。メカノケミカル効果を研究する際には、これらの要因の総合的な影響を考慮する必要があります。

エピックパウダー

Epic Powderは、超微粉業界で20年以上の実績を誇ります。超微粉の粉砕、研磨、分級、改質プロセスに注力し、超微粉の未来の発展を積極的に推進しています。無料相談やカスタマイズソリューションについては、お気軽にお問い合わせください。専門チームは、お客様の粉体処理の価値を最大限に高めるため、高品質な製品とサービスの提供に尽力しています。Epic Powderは、信頼できる粉体処理のエキスパートです。