Đạt được kích thước hạt hoàn hảo trong quá trình nghiền alumina siêu mịn là một thách thức kỹ thuật đòi hỏi độ chính xác vượt xa công suất thô. Khi nhắm đến phân bố kích thước hạt (PSD) dốc với D97 dưới 3μm, các phương pháp nghiền thông thường thường không đáp ứng được – dẫn đến PSD rộng, nguy cơ nhiễm bẩn và kết quả không nhất quán. Chìa khóa nằm ở việc làm chủ sự tương tác giữa việc xử lý vật liệu mài mòn, kiểm soát nhiễm bẩn và công nghệ máy nghiền tầng sôi hiện đại. Đối với các ngành công nghiệp đòi hỏi độ tinh khiết cực cao và kiểm soát kích thước hẹp, chẳng hạn như gốm sứ tiên tiến hoặc điện tử, việc hiểu rõ các yếu tố quan trọng này là điều cần thiết để tối ưu hóa chất lượng và hiệu suất nghiền.

Hiểu về hành vi vật liệu

Để đạt được kích thước hạt hoàn hảo trong quá trình nghiền siêu mịn alumina, điều đầu tiên cần làm là hiểu rõ cách alumina hoạt động dưới tác động cơ học. Độ cứng, độ giòn và cấu trúc tinh thể của vật liệu đóng vai trò quan trọng trong quá trình vỡ và nghiền nhỏ trong quá trình chế biến.

Độ cứng so với độ giòn

- Nhôm oxit có độ cứng Mohs là 9, khiến nó cực kỳ khó bị mài mòn. Điều này có nghĩa là các phương pháp nghiền thông thường thường khó giảm kích thước hạt một cách hiệu quả mà không gây mài mòn quá mức.

- Mặc dù có độ cứng cao, tính chất giòn của alumina cho phép nó bị vỡ dọc theo các mặt phân cắt, điều mà chúng ta có thể tận dụng trong quá trình nghiền để tạo ra các hạt mịn, sắc bén thay vì làm biến dạng hoặc làm nhòe bột.

- Cân bằng lực nghiền để ưu tiên sự vỡ vụn hơn là biến dạng dẻo là chìa khóa để đạt được các hạt siêu mịn mà không lãng phí năng lượng hoặc gây vón cục.

Cấu trúc tinh thể: Alpha so với Gamma Alumina

- Nhôm oxit tồn tại chủ yếu ở hai dạng tinh thể: alpha (α-Al2O3) và gamma (γ-Al2O3).

- Nhôm oxit alpha Đây là loại ổn định nhất, với cấu trúc tinh thể corundum dày đặc, khiến nó cứng hơn và chống mài mòn tốt hơn nhưng khó nghiền mịn hơn.

- Gamma alumina Nó có mật độ thấp hơn, độ xốp cao hơn và nhìn chung dễ dàng nghiền nhỏ đến kích thước dưới micromet.

- Hiểu rõ giai đoạn xử lý nào đang được áp dụng sẽ giúp điều chỉnh các thông số nghiền và lựa chọn máy móc phù hợp để đạt được phân bố kích thước hạt mong muốn.

Yếu tố hao mòn

- Tính chất mài mòn của alumina dẫn đến sự hao mòn đáng kể đối với thiết bị nghiền, đặc biệt là các máy nghiền cơ khí không được thiết kế cho bột gốm.

- Sự mài mòn này có thể dẫn đến ô nhiễm và kích thước hạt không đồng nhất, làm suy yếu các yêu cầu về quá trình nghiền không bị ô nhiễm.

- Tỷ lệ mài mòn cao đòi hỏi phải sử dụng thiết bị mài lót gốm và các vật liệu chuyên dụng để bảo vệ các bộ phận bên trong đồng thời duy trì hiệu quả quy trình.

Hiểu rõ các đặc tính vật liệu cơ bản này là nền tảng để tối ưu hóa quy trình nghiền alumina siêu mịn. Điều này không chỉ giúp lựa chọn công nghệ nghiền mà còn hướng dẫn cách vận hành để đạt được sự phân bố kích thước hạt đồng đều và diện tích bề mặt riêng (BET) tuyệt vời cho các ứng dụng cuối cùng như thiêu kết và gốm sứ đặc biệt.

Lựa chọn công nghệ mài phù hợp

Khi nói đến việc nghiền alumina siêu mịn, việc lựa chọn công nghệ phù hợp là yếu tố quyết định. Các phương pháp nghiền cơ học truyền thống, như máy nghiền bi, gặp khó khăn trong việc đạt được kích thước hạt siêu mịn một cách hiệu quả. Chúng thường tạo ra nhiệt lượng dư thừa và gây ô nhiễm, làm giảm độ tinh khiết của bột alumina dưới micromet. Thêm vào đó, quá trình nghiền cơ học gặp hạn chế với các vật liệu mài mòn như alumina, dẫn đến mài mòn nhanh hơn và chi phí bảo trì cao hơn.

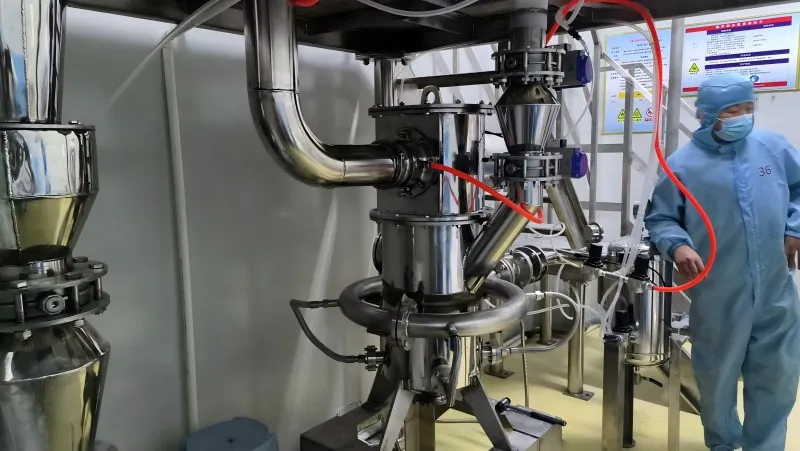

Giải pháp tốt hơn là máy nghiền khí nén tầng sôi. Loại máy nghiền này sử dụng khí nén tốc độ cao để nghiền các hạt bằng cách va chạm giữa các hạt mà không cần tiếp xúc kim loại, lý tưởng cho các vật liệu cứng và dễ mài mòn như alpha alumina (độ cứng Mohs 9). Quá trình nghiền khô này bảo toàn tính toàn vẹn của vật liệu, ngăn ngừa sự tích tụ nhiệt và ô nhiễm không mong muốn. Động lực học luồng khí bên trong máy nghiền khí nén tầng sôi tạo ra một lớp hạt lơ lửng, cho phép va chạm và ma sát liên tục giữa các hạt với nhau thay vì giữa các bộ phận của máy nghiền.

Cơ chế này cho phép nghiền bằng tia khí đạt được sự phân bố kích thước hạt (PSD) cực kỳ hẹp và kiểm soát chính xác kích thước hạt D97, đôi khi xuống đến khoảng 2 micron hoặc nhỏ hơn. Do đó, máy nghiền tia khí tầng sôi đã trở thành tiêu chuẩn công nghiệp cho việc nghiền alumina siêu mịn, cung cấp môi trường nghiền không bị ô nhiễm kết hợp với hiệu quả vượt trội.

Đối với những ai muốn tìm hiểu thêm về quá trình nghiền khô và các quy trình nhạy cảm với nhiệt độ, hãy khám phá... Nghiền bằng máy nghiền tia xoắn ốc để sản xuất các hoạt chất dược phẩm. Cung cấp những hiểu biết quý giá về các động lực học luồng không khí và hạt tương tự đang diễn ra.

Phân loại chính xác cho kích thước hạt hoàn hảo

Khi nghiền alumina siêu mịn, việc phân loại chính xác là rất quan trọng để kiểm soát sự phân bố kích thước hạt (PSD) và đạt được các mục tiêu chính xác như kích thước hạt D97. Bánh xe phân loại đóng vai trò trung tâm ở đây—nó hoạt động như một sàng tốc độ cao, tách các hạt mịn khỏi các hạt quá khổ để đảm bảo tính nhất quán.

Kiểm soát kích thước hạt D97, tức là đường kính mà tại đó các hạt có kích thước nhỏ hơn, là rất quan trọng để đạt được phân bố kích thước hạt (PSD) hẹp và dốc. Ví dụ, chúng tôi đã thấy những trường hợp thành công khi đạt được D97 là 2,07μm, tạo ra bột alumina siêu mịn, đồng nhất, lý tưởng cho các ứng dụng hiệu suất cao như thiêu kết và phủ.

Sự phân bố kích thước hạt dốc giúp hầu hết các hạt tập trung xung quanh phạm vi kích thước mong muốn, cải thiện diện tích bề mặt riêng (BET) và tăng cường khả năng phản ứng thiêu kết cũng như tính nhất quán của vật liệu. Độ chính xác này cuối cùng giúp nâng cao chất lượng sản phẩm trong các ứng dụng yêu cầu bột alumina siêu nhỏ.

Để hiểu rõ hơn về hiệu quả xử lý và phân loại bột chính xác, hãy tham khảo tài liệu chi tiết của chúng tôi. các nghiên cứu điển hình về luyện kim bột Bài viết này nêu bật các chiến lược phân loại nhằm tối ưu hóa bột siêu mịn.

Kiểm soát ô nhiễm

Kiểm soát tạp chất là rất quan trọng khi nghiền alumina siêu mịn, đặc biệt là vì tạp chất sắt có thể ảnh hưởng nghiêm trọng đến độ tinh khiết và hiệu suất của sản phẩm cuối cùng. Các hạt sắt thường đến từ các bộ phận kim loại trong thiết bị nghiền tiêu chuẩn, làm giảm khả năng phản ứng thiêu kết và diện tích bề mặt riêng (BET) của bột alumina. Tạp chất này không chỉ làm giảm chất lượng sản phẩm cuối cùng mà còn có thể ảnh hưởng đến các quy trình tiếp theo.

Để giải quyết vấn đề này, việc sử dụng lớp lót bảo vệ bằng gốm bên trong máy nghiền là một giải pháp đã được chứng minh hiệu quả. Máy nghiền lót gốm ngăn ngừa sự mài mòn kim loại vì vật liệu gốm cứng hơn và có khả năng chống mài mòn tốt hơn đối với alumina có độ cứng Mohs 9. Điều này tạo ra môi trường nghiền không bị nhiễm bẩn, rất cần thiết để sản xuất bột alumina siêu nhỏ mà không có nguy cơ tạp chất.

Một phương pháp quan trọng khác là triết lý “nghiền alumina bằng alumina”. Điều này có nghĩa là tất cả các bề mặt tiếp xúc, bao gồm cả vật liệu nghiền và lớp lót, đều được làm từ alumina hoặc các vật liệu gốm tương thích. Làm như vậy giúp duy trì độ tinh khiết, giảm hao mòn thiết bị và giữ cho sự phân bố kích thước hạt (PSD) luôn nhất quán và sạch sẽ.

Để tìm hiểu sâu hơn về các giải pháp phay chống mài mòn, hãy xem các bài viết chuyên sâu của chúng tôi về... Các quy trình nghiền khô đối với khoáng sản phi kim loạiViệc áp dụng các phương pháp kiểm soát ô nhiễm này đảm bảo chất lượng alumina siêu mịn cao nhất với độ tinh khiết và hiệu suất tối ưu trong các ứng dụng công nghiệp.

Phân tích so sánh: Máy nghiền bi + máy phân loại so với máy nghiền tia.

Khi nói đến việc nghiền alumina siêu mịn, việc lựa chọn giữa hệ thống máy nghiền bi truyền thống kết hợp với máy phân loại và máy nghiền tầng sôi dạng tia có thể ảnh hưởng đáng kể đến chất lượng sản phẩm, mức tiêu thụ năng lượng và mức độ ô nhiễm.

| Tính năng | Máy nghiền bi + Máy phân loại | Máy nghiền phun tầng sôi |

|---|---|---|

| Kiểm soát kích thước hạt | Mức độ vừa phải, PSD thường rộng hơn. | Phân bố kích thước hạt chính xác và đồng đều (D97 thấp tới 2,07μm) |

| Tiêu thụ năng lượng | Cao hơn do mài cơ học | Giảm độ mịn xuống để đạt được độ mịn tương đương nhờ quá trình nghiền bằng khí nén. |

| Độ tinh khiết và sự nhiễm bẩn | Nguy cơ nhiễm sắt cao hơn | Giảm thiểu tối đa sự nhiễm bẩn nhờ sử dụng máy nghiền lót gốm và phương pháp nghiền alumina trên alumina. |

| Độ phức tạp bảo trì | Bánh xe phân loại dễ bị mòn | Yêu cầu điều khiển chính xác nhưng bảo trì ít thường xuyên hơn. |

| Quá trình nghiền | Xay ướt hoặc xay khô | Nghiền khô, lý tưởng cho bột alumina siêu nhỏ. |

Sự đánh đổi giữa chi phí năng lượng và độ tinh khiết

- Nghiền bi Phương pháp này mang lại độ tin cậy cao nhưng đòi hỏi nhiều năng lượng hơn do tác động cơ học và sự mài mòn. Điều này làm tăng chi phí vận hành, đặc biệt khi nhắm đến kích thước hạt mịn.

- Phay tia nước Sử dụng các luồng khí tốc độ cao cho phép quá trình nghiền khô với hiệu quả phân loại khí được cải thiện, giảm tiêu thụ năng lượng đồng thời đạt được kích thước hạt siêu mịn.

Ảnh chụp dữ liệu: So sánh các đường cong đầu ra

| Kích thước hạt (μm) | Máy nghiền bi + Máy phân loại đầu ra (%) | Công suất đầu ra của máy nghiền phản lực (%) |

|---|---|---|

| >5 | 30 | 5 |

| 3 – 5 | 40 | 20 |

| 1 – 3 | 25 | 50 |

| <1 | 5 | 25 |

Động lực học luồng khí và sự phân loại chính xác trong quá trình nghiền bằng tia khí tạo ra sự phân bố kích thước hạt dốc, điều rất quan trọng đối với khả năng phản ứng thiêu kết cao và bột alumina siêu nhỏ đồng nhất.

Đối với bột alumina có độ tinh khiết cao, phân bố kích thước hạt hẹp và chi phí năng lượng thấp, phương pháp nghiền bằng tia khí nổi bật như một tiêu chuẩn công nghiệp. Phương pháp này hỗ trợ nghiền không gây ô nhiễm và xử lý vật liệu mài mòn tốt hơn so với các hệ thống cơ khí truyền thống. Để xem chi tiết các thông số vận hành tối ưu và các nghiên cứu điển hình về bột cấp hóa chất, hãy tham khảo tài liệu chuyên sâu này. Các trường hợp hóa học trong quá trình nghiền siêu mịn.

Các khuyến nghị thiết thực và giải pháp bột tuyệt vời

Để đạt được kích thước hạt hoàn hảo một cách nhất quán trong quá trình nghiền alumina siêu mịn, việc tinh chỉnh các chi tiết vận hành là chìa khóa. Dưới đây là những mẹo thực tế và giải pháp tùy chỉnh mà Epic Powder cung cấp để tối ưu hóa hiệu suất và duy trì chất lượng sản phẩm:

Tối ưu hóa các thông số vận hành

- Tốc độ luồng khí: Điều chỉnh để cân bằng giữa hiệu quả nghiền và lượng nhiệt tỏa ra.

- Tốc độ cấp liệu: Giữ tư thế ổn định để tránh sự thay đổi kích thước hạt.

- Tốc độ bánh xe phân loại: Tinh chỉnh để kiểm soát chính xác kích thước hạt D97, điều cần thiết để có được sự phân bố kích thước hạt (PSD) hẹp.

- Áp lực mài: Áp lực vừa phải giúp tránh tình trạng xay quá kỹ và nguy cơ nhiễm bẩn.

- Kiểm soát nhiệt độ: Duy trì điều kiện môi trường ổn định để bảo toàn khả năng phản ứng thiêu kết và diện tích bề mặt riêng BET của alumina.

| Tham số | Sự giới thiệu | Lợi ích |

|---|---|---|

| Tốc độ luồng không khí | Trung bình đến cao | Nghiền hạt hiệu quả |

| Tốc độ cấp liệu | Ổn định, vừa phải | Đầu ra kích thước hạt đồng đều |

| Tốc độ quay của bánh xe phân loại | Điều chỉnh đến mục tiêu D97: ~2,07μm | Cắt bỏ kích thước hạt sắc nét |

| Áp lực nghiền | Vừa phải | Tránh bị phạt vì kích thước quá lớn và hao mòn. |

| Nhiệt độ | Ổn định, dưới mức giới hạn nguy hiểm | Bảo toàn các đặc tính vật liệu |

Tùy chỉnh theo các loại alumina

Các loại alumina như alpha alumina (độ cứng Mohs 9) và gamma alumina có đặc tính nghiền khác nhau, đòi hỏi các thiết lập phù hợp:

- Cài đặt điều chỉnh độ cứng: Độ cứng cao hơn đòi hỏi tốc độ cấp liệu chậm hơn và lưu lượng khí cao hơn.

- Các yếu tố cấu trúc tinh thể cần xem xét: Nhôm oxit gamma có xu hướng dễ vỡ hơn nhưng có thể tạo ra phân bố kích thước hạt (PSD) rộng hơn, do đó việc điều chỉnh bộ phân loại là rất quan trọng.

- Các loại nhạy cảm với sự nhiễm bẩn: Sử dụng lớp lót bảo vệ bằng gốm và phương pháp mài alumina trên alumina để giảm thiểu mài mòn và nhiễm bẩn sắt.

Mẹo bảo dưỡng bánh xe phân loại

Bánh xe phân loại đóng vai trò then chốt trong việc phân bố kích thước hạt. Bảo trì thường xuyên đảm bảo hiệu suất ổn định và kéo dài tuổi thọ thiết bị:

- Kiểm tra định kỳ: Kiểm tra xem có dấu hiệu hao mòn, nứt vỡ hoặc mất cân bằng nào không trong mỗi chu kỳ sản xuất.

- Vệ sinh: Loại bỏ bụi và cặn bẩn tích tụ để duy trì hiệu quả hoạt động của máy phân loại không khí.

- Căn chỉnh: Đảm bảo bánh xe được căn chỉnh đúng cách để tránh rung lắc hoặc phân loại không đều.

- Thay thế: Lên kế hoạch thay thế phụ tùng một cách chủ động dựa trên số giờ hoạt động và mức độ hao mòn.

Tuân thủ các hướng dẫn vận hành và bảo trì này là rất quan trọng để cung cấp bột alumina siêu mịn đáp ứng các tiêu chuẩn cao về độ tinh khiết và độ đồng nhất hạt. Để có các chiến lược nghiền và thông tin công nghệ chuyên biệt hơn, hãy tham khảo các giải pháp đã được chứng minh của Epic Powder về nghiền alumina siêu mịn.

Để hiểu sâu hơn về hành vi vật liệu và công nghệ mài, hãy tìm hiểu thêm. các ứng dụng khác nhau của muội than trắng có thể mang lại những điểm tương đồng có giá trị trong công nghệ bột siêu mịn.

Cảm ơn bạn đã đọc. Tôi hy vọng bài viết của tôi hữu ích. Vui lòng để lại bình luận bên dưới. Bạn cũng có thể liên hệ với bộ phận chăm sóc khách hàng trực tuyến của Zelda nếu có bất kỳ thắc mắc nào khác.

— Đăng bởi Emily Chen