Bột silicon được làm từ thạch anh tinh thể, thạch anh nóng chảy, v.v. và được xử lý thông qua nghiền, phân loại chính xác, loại bỏ tạp chất và các quy trình khác. Theo hình thái hạt, có thể chia thành bột silica góc và bột silica hình cầu.

Quy trình và thiết bị sản xuất bột silicon góc

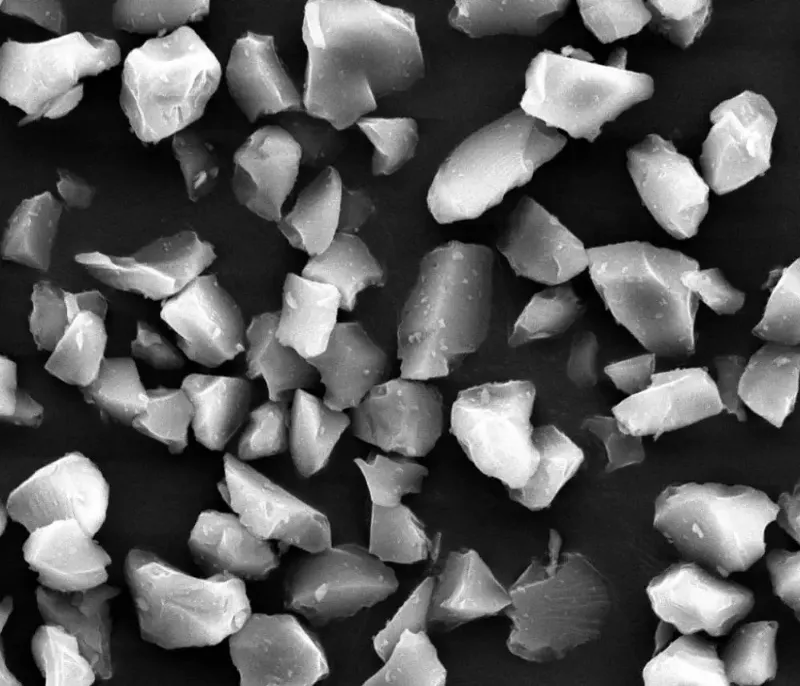

Bột silic góc cạnh có hình dạng không đều và chủ yếu là góc cạnh. Nguyên liệu sản xuất chủ yếu là thạch anh mạch, thạch anh và thạch anh nóng chảy. Có thể chia thành bột silic tinh thể và bột silic nóng chảy.

Thiết bị sản xuất chính của bột silicon góc bao gồm máy nghiền bi, phân loại, máy trộn và máy phủ, v.v. Quy trình sản xuất bao gồm nghiền khô và nghiền ướt.

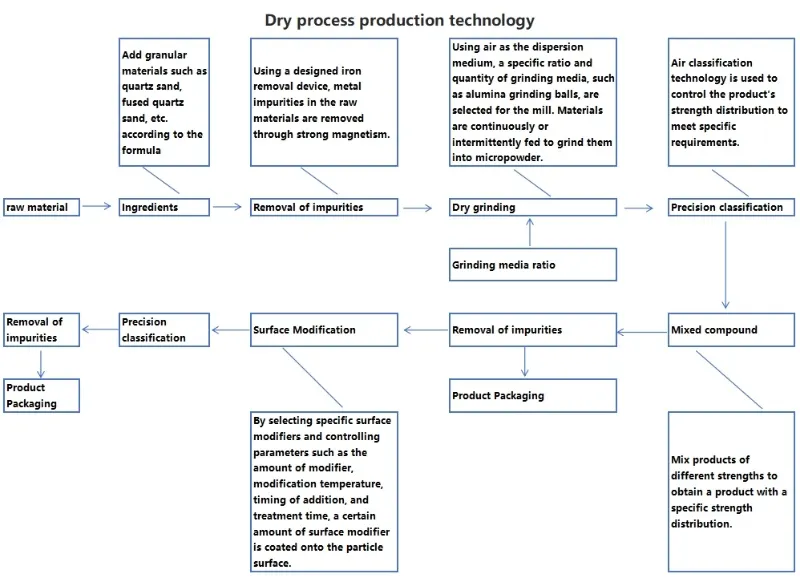

Công nghệ và thiết bị sản xuất quy trình khô

| Số seri | Quá trình | Nội dung quy trình | Thiết bị chính |

| 1 | Thành phần | Thêm các vật liệu như cát thạch anh, cát thạch anh nung chảy, v.v. theo công thức. | —— |

| 2 | Loại bỏ tạp chất | Thông qua thiết bị loại bỏ sắt được thiết kế riêng, từ tính mạnh được sử dụng để loại bỏ tạp chất kim loại bị từ tính hấp dẫn trong nguyên liệu thô để thu được nguyên liệu thô có độ tinh khiết cao hơn. | Chất tẩy sắt |

| 3 | Nghiền khô | Sử dụng không khí làm môi trường phân tán, xác định tỷ lệ và số lượng cụ thể của vật liệu nghiền như bi nghiền alumina cho máy nghiền và liên tục hoặc ngắt quãng thêm vật liệu để nghiền vật liệu thành bột mịn. | Máy nghiền bi |

| 4 | Phân loại độ chính xác | Sử dụng công nghệ phân loại luồng khí để kiểm soát sự phân bố kích thước hạt của sản phẩm nhằm đáp ứng các nhu cầu cụ thể. | Phân loại |

| 5 | Trộn và pha trộn | Trộn các sản phẩm có kích thước hạt khác nhau để thu được sản phẩm có phân bố kích thước hạt cụ thể. | Máy trộn |

| 6 | Sửa đổi bề mặt | Chọn một chất điều chỉnh bề mặt cụ thể và bằng cách kiểm soát lượng chất điều chỉnh bề mặt, nhiệt độ điều chỉnh, thời gian bổ sung, thời gian xử lý và các thông số khác, bề mặt của các hạt sản phẩm được phủ một lượng chất điều chỉnh bề mặt nhất định. | Người sửa đổi |

| 7 | Bao bì sản phẩm | Sản phẩm được cân trong túi và túi được niêm phong | Thiết bị đóng gói tự động |

Nguyên liệu bột vi silic được đưa vào máy nghiền bi hoặc máy nghiền rung để nghiền. Quá trình nghiền này có thể liên tục, với vật liệu được đưa vào và xả liên tục, hoặc liên quan đến việc nạp từng mẻ một khối lượng nguyên liệu thô nhất định, sau đó là quá trình nghiền liên tục trong một khoảng thời gian nhất định. Trong quá trình xả, kích thước hạt được kiểm soát bởi một máy phân loại bột siêu nhỏ. Các sản phẩm thô được đưa trở lại máy nghiền để nghiền lại hoặc trở thành sản phẩm cuối cùng, trong khi các sản phẩm mịn hơn là sản phẩm. Đối với quá trình nghiền khô, hàm lượng ẩm của vật liệu được đưa vào máy nghiền phải được kiểm soát chặt chẽ, vì sản phẩm sẽ không trải qua quá trình sấy khô thêm.

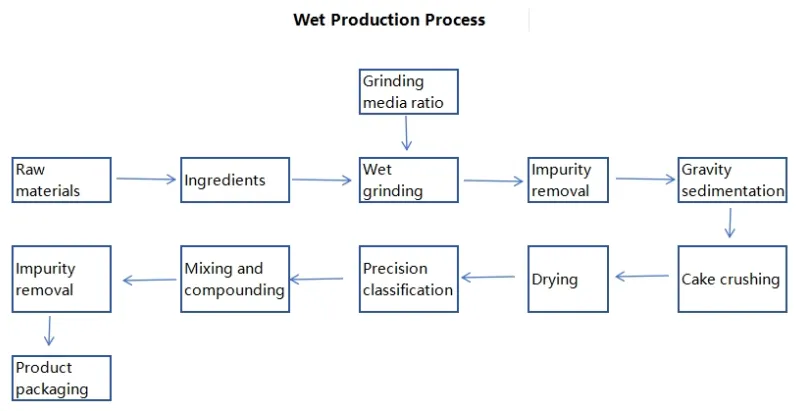

công nghệ và thiết bị sản xuất ướt

Một khối lượng nhất định của nguyên liệu bột silic thô được thêm vào máy nghiền bi. Một lượng nước thích hợp cũng được thêm vào, với nồng độ hoạt động từ 65% đến 80%. Sau khi nghiền liên tục trong vài giờ, bùn được thải ra. Sau đó, nó được tách nước bằng máy ép lọc hoặc để lắng tự nhiên trong thùng vật liệu, tạo thành một bánh ướt. Bánh ướt được nghiền nát và phân tán. Sau đó, nó được đưa đều vào máy sấy khuấy trục rỗng. Sau khi sấy khô, sản phẩm cuối cùng thu được.

Quy trình và thiết bị sản xuất bột silicon hình cầu

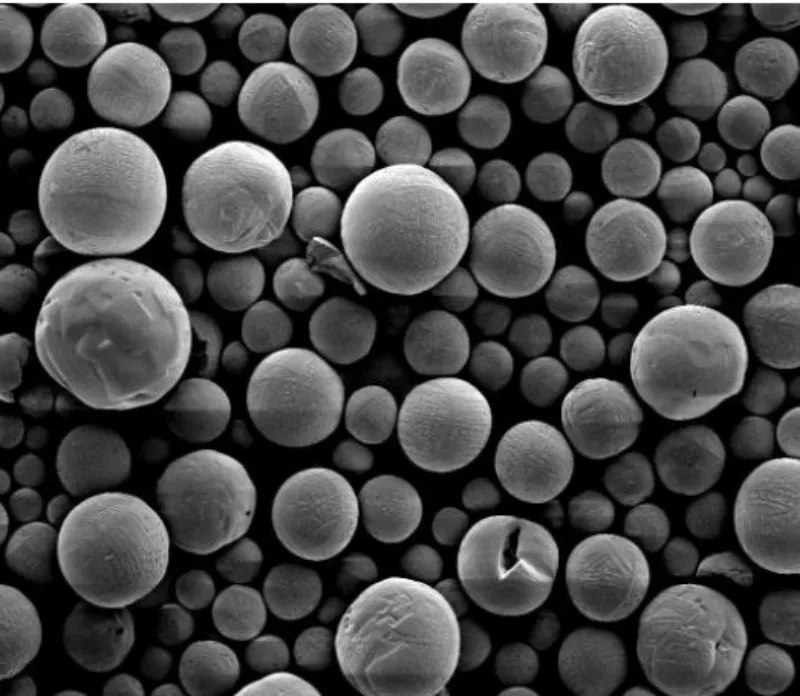

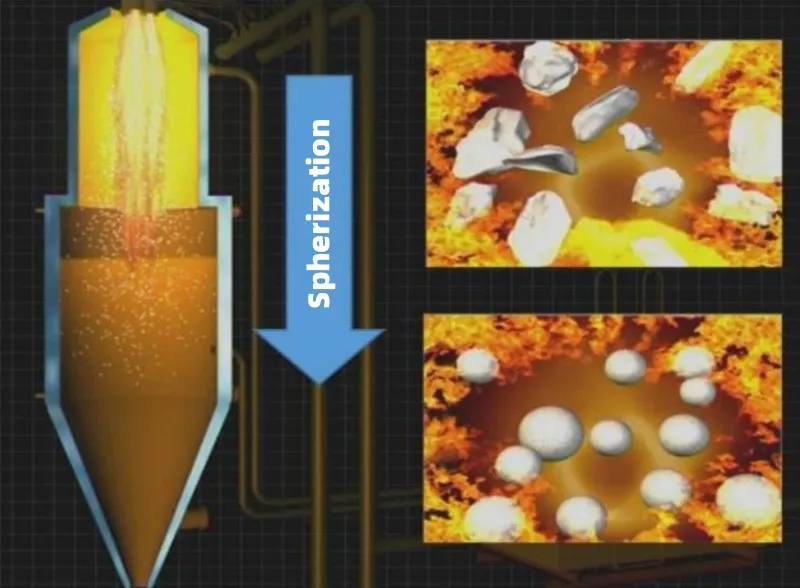

Bột silic hình cầu là vật liệu dạng bột có các hạt riêng lẻ có hình cầu. Thành phần chính là silic vô định hình. Nguyên liệu thô để sản xuất chủ yếu là bột silic góc. Các phương pháp sản xuất chính bao gồm tổng hợp ngọn lửa, lò nung plasma, tổng hợp hóa học và thủy phân.

So sánh các phương pháp sản xuất bột silicon hình cầu khác nhau

| Phương pháp vật lý | Quy trình luồng | Đặc trưng |

| Phương pháp hình cầu ngọn lửa | Đưa bột silicon vi mô vào trường nhiệt độ cao do khí oxy tạo ra. Làm nóng chảy ở nhiệt độ cao và làm nguội thành các viên bi để tạo thành bột silicon vi mô hình cầu có độ tinh khiết cao | Dễ dàng đạt được sản xuất công nghiệp quy mô lớn |

| Phương pháp phun nóng chảy ở nhiệt độ cao | Làm tan chảy thạch anh có độ tinh khiết cao thành thạch anh lỏng ở nhiệt độ 2100-2500°C. Sau khi phun và làm nguội, thu được bột silic hình cầu | Tốc độ hình cầu và tốc độ vô định hình đều gần bằng 100% Nhưng nó rất khó |

| Phương pháp plasma | Sử dụng vùng nhiệt độ cao của plasma để làm tan chảy bột silicon dioxide. Các giọt hình cầu được hình thành do sức căng bề mặt của chất lỏng và các hạt hình cầu được hình thành trong quá trình làm mát nhanh | Năng lượng cao, truyền nhiệt nhanh, làm mát nhanh, hình thái sản phẩm thu được có thể kiểm soát được, độ tinh khiết cao, không kết tụ |

Nguyên lý và quy trình sản xuất bột vi silicon hình cầu bằng phương pháp nấu chảy plasma tần số cao tương tự như phương pháp tổng hợp ngọn lửa. Sự khác biệt là sử dụng máy phát plasma làm nguồn nhiệt. Phạm vi nhiệt độ vừa phải, kiểm soát ổn định và đầu ra cao. Phương pháp này cho phép có độ cầu cao hơn, làm cho nó trở thành phương pháp sản xuất phù hợp.

Phương pháp thủy phân bao gồm việc thêm SiCl₄ lỏng với tốc độ không đổi vào nước khử ion với các chất phân tán khác nhau. Một thanh thạch anh được sử dụng để khuấy nhanh sản phẩm hòa tan trong nước. Sản phẩm thủy phân được ủ, rửa và lọc. Sau đó, sản phẩm được sấy khô ở nhiệt độ 100°C-200°C trong buồng nhiệt độ không đổi cho đến khi đạt trọng lượng không đổi. Sau khi sấy khô, sản phẩm được chuyển đến lò thiêu kết nhiệt độ cao. Tại đây, sản phẩm trải qua quá trình tách nước và chuyển pha ở các nhiệt độ khác nhau. Sản phẩm cuối cùng được nghiền và sàng để thu được bột silic hình cầu có độ tinh khiết cao với kích thước hạt mong muốn.

bột sử thi

Tóm lại, Epic Powder cung cấp các giải pháp tiên tiến để sản xuất cả bột silicon góc và hình cầu. Tập trung vào việc nghiền chính xác, phân loại và sửa đổi bề mặt, thiết bị hiện đại của chúng tôi đảm bảo các sản phẩm có độ tinh khiết cao và đồng nhất phù hợp với nhiều nhu cầu công nghiệp khác nhau.