কিনা পরিবর্তিত পাউডার স্প্রে শুকানোর প্রক্রিয়া চলাকালীন জমাট বাঁধবে কিনা তা মূলত পরিবর্তন প্রক্রিয়ার কার্যকারিতা, স্প্রে শুকানোর পরামিতিগুলির নিয়ন্ত্রণ এবং এর বৈশিষ্ট্যের উপর নির্ভর করে গুঁড়ো বিভিন্ন দৃষ্টিকোণ থেকে নিম্নলিখিত বিশ্লেষণটি প্রদান করা হয়েছে:

সংশোধকগুলির কার্যাবলী এবং সীমাবদ্ধতা

সারফ্যাক্ট্যান্ট এবং কাপলিং এজেন্ট: সার্ফ্যাক্ট্যান্ট (যেমন টুইন ২০, পিভিএ) অথবা কাপলিং এজেন্ট (যেমন সাইলেন, টাইটানেট) প্রবর্তন করে, পাউডারের পৃষ্ঠের শক্তি হ্রাস করা যেতে পারে। এটি ভ্যান ডের ওয়েলসের বল এবং কণার মধ্যে হাইড্রোজেন বন্ধন হ্রাস করে, যার ফলে সমষ্টি বাধাগ্রস্ত হয়। উদাহরণস্বরূপ, পরিবর্তিত পাউডারটি অভিন্ন গোলাকার কণা (যেমন 3Y-B পাউডার) তৈরি করতে পারে, যা বিচ্ছুরণযোগ্যতা উল্লেখযোগ্যভাবে উন্নত করে।

শারীরিক বাধা এবং বিচ্ছুরণ প্রভাব: স্প্রে শুকানোর সময় ম্যাক্রোমলিকুলার মডিফায়ার (যেমন PEG) ভৌত বাধা তৈরি করতে পারে। তবে, যদি ডোজ খুব বেশি হয় বা তাপীয় পচন অপর্যাপ্ত হয়, তাহলে এটি কণার আনুগত্য বা স্ব-প্রচার প্রতিক্রিয়া সৃষ্টি করতে পারে, যা জমাট বাঁধাকে আরও বাড়িয়ে তোলে।

সংশোধকগুলির প্রভাব এবং সীমাবদ্ধতা

শুকানোর তাপমাত্রা এবং সময় নিয়ন্ত্রণ

স্প্রে শুকানোর সময় তাপমাত্রা এবং সময় হল গুঁড়োর চূড়ান্ত রূপ নির্ধারণকারী গুরুত্বপূর্ণ বিষয়। যদি শুকানোর তাপমাত্রা অপর্যাপ্ত হয় (১৮০° সেলসিয়াসের নিচে) অথবা থাকার সময় খুব কম হয়, তাহলে মধ্যবর্তী পণ্যগুলি সম্পূর্ণরূপে পচে নাও যেতে পারে। এই পণ্যগুলিতে শক্তিশালী হাইগ্রোস্কোপিসিটি থাকতে পারে এবং শক্ত জমাট বাঁধার প্রবণতা থাকে। উচ্চ শুকানোর তাপমাত্রা (২৮০-৪৮০° সেলসিয়াস) এবং পর্যাপ্ত শুকানোর সময় (>৫ সেকেন্ড) কণাগুলির সম্পূর্ণ শুকানো নিশ্চিত করতে সহায়তা করে। এটি পরবর্তী জমাট বাঁধার ঝুঁকি হ্রাস করে।

পরমাণুকরণ প্রভাব এবং কণার রূপবিদ্যা

স্প্রে শুকানোর পরমাণুকরণ প্রভাব সরাসরি কণার বন্টন পরিসর এবং আকৃতিকে প্রভাবিত করে। একটি ভালো পরমাণুকরণ প্রভাব, বিশেষ করে যখন কেন্দ্রাতিগ নোজেল ব্যবহার করা হয়, তখন একটি সংকীর্ণ কণা আকারের বন্টন এবং অভিন্ন আকৃতি সহ গোলাকার কণা তৈরি করতে পারে। এটি জমাটবদ্ধতা কমাতে সাহায্য করে। উপরন্তু, একটি কাউন্টারকারেন্ট শুকানোর টাওয়ারের নকশা তাপ বিনিময় দক্ষতা বৃদ্ধি করতে পারে। এটি শুকানোর দক্ষতা উন্নত করে এবং কণা আঠালো হওয়ার ঝুঁকি হ্রাস করে।

পাউডার বৈশিষ্ট্য এবং প্রক্রিয়াকরণ পরবর্তী

ন্যানো-স্কেল পাউডারের বিশেষত্ব

ন্যানো পাউডারের পৃষ্ঠতলের ক্ষেত্রফল অত্যন্ত উচ্চ। এগুলিতে আর্দ্রতা শোষণ এবং জমাট বাঁধার প্রবণতা থাকে। পৃষ্ঠ পরিবর্তনের পরেও, দীর্ঘস্থায়ী বিচ্ছুরণ অর্জনের জন্য পাউডারগুলির অতিরিক্ত ভৌত বিচ্ছুরণ পদ্ধতি, যেমন অতিস্বনক চিকিত্সা বা উচ্চ-শক্তি বল মিলের প্রয়োজন হয়। তবে, এই পদ্ধতিগুলি কেবল স্বল্পমেয়াদী বিচ্ছুরণ প্রভাব প্রদান করতে পারে। দীর্ঘ সময়ের জন্য পাউডারের অভিন্নতা বজায় রাখা কঠিন। অতএব, ন্যানো পাউডারগুলিকে সাধারণত স্প্রে শুকানোর পরে পরবর্তী চিকিত্সার প্রয়োজন হয় যাতে আরও ভাল বিচ্ছুরণযোগ্যতা নিশ্চিত করা যায়।

চিকিৎসা-পরবর্তী প্রক্রিয়ার প্রয়োজনীয়তা

যদি স্প্রে-শুকনো পাউডার আরও প্রক্রিয়াজাতকরণ বা ব্যবহারের প্রয়োজন হয়, তাহলে সাধারণত এটি উচ্চ-তাপমাত্রার ক্যালসিনেশন চিকিত্সার শিকার হয়। উদাহরণস্বরূপ, Al₂O₃ তাপ চিকিত্সা 1050-1250°C এর মধ্যে নিয়ন্ত্রিত হয়। এই প্রক্রিয়া চলাকালীন তাপমাত্রা নিয়ন্ত্রণের দিকে বিশেষ মনোযোগ দেওয়া উচিত। অত্যধিক উচ্চ তাপমাত্রা কণা সিন্টারিং বা সেকেন্ডারি জমাট বাঁধার কারণ হতে পারে। উপযুক্ত পোস্ট-ট্রিটমেন্ট পাউডারের স্থায়িত্ব এবং বিচ্ছুরণ উন্নত করতে পারে, জমাট বাঁধা রোধ করতে পারে।

ব্যবহারিক প্রয়োগের ক্ষেত্রে চ্যালেঞ্জসমূহ

প্রক্রিয়া পরামিতি ওঠানামার প্রভাব

উৎপাদনের সময়, যদি ফিড রেট, কঠিন পদার্থ এবং বিস্ফোরণের গতির মতো গুরুত্বপূর্ণ পরামিতিগুলি সঠিকভাবে নিয়ন্ত্রণ করা না হয়, তাহলে অসম কণা বিতরণ বা পাউডার ভাঙন ঘটতে পারে। এর ফলে জমাট বাঁধতে পারে। উদাহরণস্বরূপ, খুব দ্রুত ফিড রেট বড় কণা তৈরি করতে পারে। একইভাবে, খুব বেশি বিস্ফোরণের গতি অসম কণা শুকিয়ে যেতে পারে, যার ফলে অসম বন্টন এবং আরও খারাপ জমাট বাঁধতে পারে।

পরিবেশগত কারণের প্রভাব

পরিবেশের আর্দ্রতার পরিবর্তন পাউডারের শুকানোর প্রভাবকে প্রভাবিত করে। যখন আর্দ্রতা বেশি থাকে, তখন সম্পূর্ণরূপে শুকানো না হওয়া পাউডারগুলি আর্দ্রতা শোষণ করার প্রবণতা রাখে। এটি তরল সেতুর মধ্য দিয়ে নরম জমাট তৈরি করে। উপরন্তু, পরিবেশের তাপমাত্রা এবং বায়ু প্রবাহ স্প্রে শুকানোর দক্ষতা এবং চূড়ান্ত পাউডার ফর্মকেও প্রভাবিত করে। এই পরিবেশগত কারণগুলির সাথে মোকাবিলা করার জন্য, শুকানোর সরঞ্জামের অপারেটিং অবস্থাগুলি সেই অনুযায়ী সামঞ্জস্য করতে হবে।

উপসংহার

স্প্রে শুকানোর পরেও পরিবর্তিত পাউডারটি জমাট বাঁধতে পারে। তবে, নিম্নলিখিত ব্যবস্থা গ্রহণের মাধ্যমে ঝুঁকি উল্লেখযোগ্যভাবে হ্রাস করা যেতে পারে:

- মডিফায়ারটি অপ্টিমাইজ করুন: পাউডারের সাথে সামঞ্জস্যপূর্ণ সার্ফ্যাক্ট্যান্ট বা কাপলিং এজেন্ট নির্বাচন করুন। যোগ করা পরিমাণ কঠোরভাবে নিয়ন্ত্রণ করুন।

- শুকানোর পরামিতিগুলি সঠিকভাবে নিয়ন্ত্রণ করুন: নিশ্চিত করুন যে তাপমাত্রা, সময় এবং পরমাণুকরণ পাউডারের বৈশিষ্ট্যের সাথে মিলে গেছে।

- পোস্ট-প্রসেসিং প্রযুক্তির সাথে একত্রিত করুন: বিচ্ছুরণের স্থায়িত্ব বাড়ানোর জন্য যখন প্রয়োজন হয় তখন তাপ চিকিত্সা, বল মিলিং, অথবা পৃষ্ঠের আবরণ (যেমন, ALD প্রযুক্তি) ব্যবহার করুন।

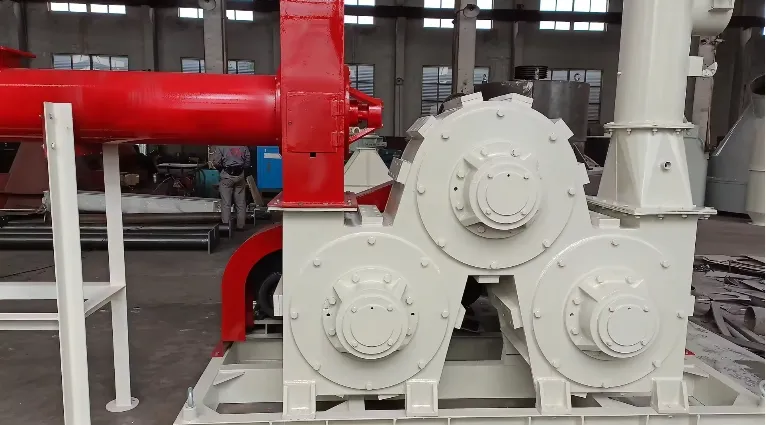

মহাকাব্যিক গুঁড়ো

এপিক পাউডার, আল্ট্রাফাইন পাউডার শিল্পে ২০+ বছরের কাজের অভিজ্ঞতা। আল্ট্রাফাইন পাউডারের ক্রাশিং, গ্রাইন্ডিং, শ্রেণীবিভাগ এবং পরিবর্তন প্রক্রিয়ার উপর মনোযোগ দিয়ে, আল্ট্রাফাইন পাউডারের ভবিষ্যত উন্নয়নে সক্রিয়ভাবে প্রচার করুন। বিনামূল্যে পরামর্শ এবং কাস্টমাইজড সমাধানের জন্য আমাদের সাথে যোগাযোগ করুন! আমাদের বিশেষজ্ঞ দল আপনার পাউডার প্রক্রিয়াকরণের মূল্য সর্বাধিক করার জন্য উচ্চমানের পণ্য এবং পরিষেবা প্রদানের জন্য নিবেদিতপ্রাণ। এপিক পাউডার—আপনার বিশ্বস্ত পাউডার প্রক্রিয়াকরণ বিশেষজ্ঞ!