শিল্প প্রযুক্তির ক্রমাগত অগ্রগতির সাথে সাথে, একটি গুরুত্বপূর্ণ প্রাকৃতিক পলিমার উপাদান, সেলুলোজ, ধীরে ধীরে বিভিন্ন শিল্পে ক্রমবর্ধমান গুরুত্বপূর্ণ ভূমিকা পালন করছে। খাদ্য, ওষুধ, প্রসাধনী এবং কাগজ তৈরির শিল্পে এর ব্যাপক প্রয়োগ সম্পর্কিত উৎপাদন সরঞ্জামের দ্রুত বিকাশকে চালিত করেছে, বিশেষ করে পাউডার প্রক্রিয়াকরণ সরঞ্জামউৎপাদন এবং প্রক্রিয়াকরণের জন্য একটি মূল হাতিয়ার হিসেবে সেলুলোজ পাউডার, পাউডার সরঞ্জাম উৎপাদন দক্ষতা এবং পণ্যের মান উন্নত করতে গুরুত্বপূর্ণ ভূমিকা পালন করে।

সেলুলোজের মৌলিক বৈশিষ্ট্য

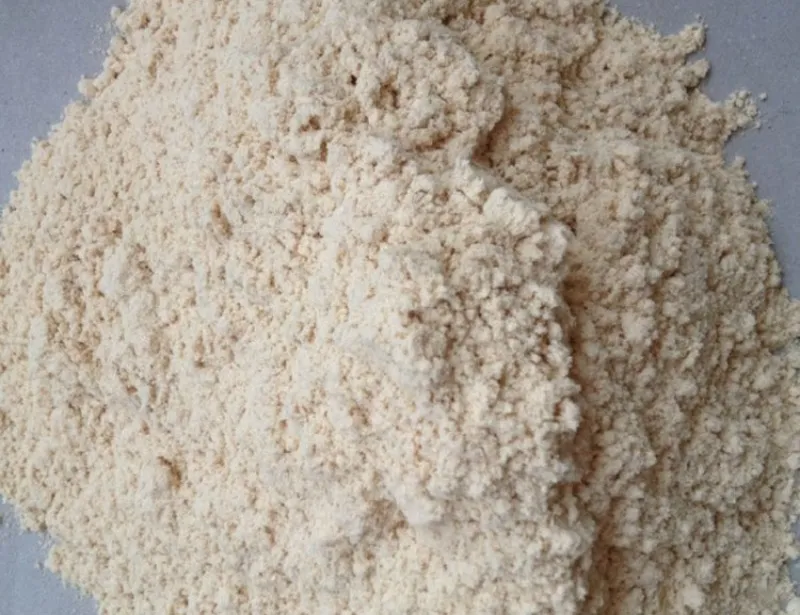

সেলুলোজ হল একটি পলিস্যাকারাইড যা গ্লুকোজ ইউনিট দ্বারা গঠিত এবং উদ্ভিদের কোষ প্রাচীরে পাওয়া যায়। এটি তার উচ্চ শক্তি, স্থিতিস্থাপকতা এবং ভাল রাসায়নিক স্থিতিশীলতার জন্য পরিচিত। এর জৈব-অপচনযোগ্যতা এবং অ-বিষাক্ততার কারণে, আধুনিক শিল্পগুলিতে সেলুলোজিক উপাদানের ক্রমবর্ধমান ব্যবহার দেখা যাচ্ছে। টেক্সটাইল, খাদ্য, ওষুধ এবং প্রসাধনীতে একটি সাধারণ সংযোজক বা বেস উপাদান হিসাবে সেলুলোজ পাউডার, চমৎকার জল শোষণ, নমনীয়তা এবং আদর্শ জৈব-সামঞ্জস্যতা প্রদান করে।

সেলুলোজ পাউডার উৎপাদন প্রক্রিয়া

সেলুলোসিক উপাদানের পাউডারের উৎপাদন প্রক্রিয়া সাধারণত নিষ্কাশন, শুকানো, পিষে নেওয়া এবং ছাঁটাই করা জড়িত। চূড়ান্ত পণ্যটি মানের মান পূরণ করে তা নিশ্চিত করার জন্য প্রতিটি ধাপে উন্নত প্রযুক্তির প্রয়োজন হয়। এটি অর্জনের জন্য পাউডার প্রক্রিয়াকরণ সরঞ্জাম নির্বাচন অত্যন্ত গুরুত্বপূর্ণ।

কাঁচামাল নিষ্কাশন

সেলুলোজ মূলত উদ্ভিদ তন্তু থেকে আহরণ করা হয় এবং সাধারণত উচ্চ-বিশুদ্ধতা সম্পন্ন সেলুলোজিক উপাদান পেতে রাসায়নিক বা যান্ত্রিক পদ্ধতির প্রয়োজন হয়। এই প্রক্রিয়ায় দ্রাবক নিষ্কাশন, অ্যাসিড-ক্ষার চিকিত্সা ইত্যাদির মতো ভৌত এবং রাসায়নিক চিকিত্সা জড়িত।

শুকানোর প্রক্রিয়া

নিষ্কাশিত সেলুলোজিক উপাদান আর্দ্রতা অপসারণের জন্য শুকানো প্রয়োজন। শুকানোর জন্য ব্যবহৃত সাধারণ সরঞ্জামগুলির মধ্যে রয়েছে তরল বিছানা ড্রায়ার এবং স্প্রে ড্রায়ার। এই ডিভাইসগুলি কার্যকরভাবে শুকানোর তাপমাত্রা এবং আর্দ্রতা নিয়ন্ত্রণ করতে পারে, নিশ্চিত করে যে অতিরিক্ত তাপের কারণে সেলুলোজ নষ্ট না হয়।

নাকাল প্রক্রিয়া

সেলুলোজ প্রক্রিয়াকরণের ক্ষেত্রে গ্রাইন্ডিং একটি গুরুত্বপূর্ণ ধাপ। বিভিন্ন প্রয়োগের প্রয়োজনীয়তা পূরণের জন্য সেলুলোজ কাঁচামালকে সাধারণত বিভিন্ন কণা আকারের গুঁড়োতে ভৌতভাবে পিষে নিতে হয়। সাধারণ গ্রাইন্ডিং সরঞ্জামগুলির মধ্যে রয়েছে এয়ার জেট মিল, এয়ার ক্লাসিফায়ার মিল, বল মিল এবং ভাইব্রেটিং মিল। এয়ার জেট মিল তাপ-সংবেদনশীল উপকরণ পিষে ফেলার জন্য বিশেষভাবে উপযুক্ত কারণ এটি প্রায় কোনও তাপ উৎপন্ন করে না, কার্যকরভাবে সেলুলোজিক উপাদানের তাপীয় অবক্ষয় রোধ করে।

ছাঁটাই এবং শ্রেণীবিভাগ

পিষে নেওয়ার পর, সেলুলোজকে ছাঁকনি দিয়ে শ্রেণীবদ্ধ করতে হবে যাতে কণার আকার অভিন্ন থাকে, যা বিভিন্ন ব্যবহারের জন্য উপযুক্ত। দক্ষ বায়ু শ্রেণিবদ্ধকারী এবং ঘূর্ণিঝড় বিভাজকগুলি গুঁড়োগুলিকে সুনির্দিষ্টভাবে বাছাই করতে পারে, মোটা কণা এবং সূক্ষ্ম গুঁড়ো অপসারণ করে পণ্যের ধারাবাহিকতা এবং স্থিতিশীলতা নিশ্চিত করতে পারে।

সেলুলোসিক উপাদান প্রক্রিয়াকরণে পাউডার সরঞ্জামের ভূমিকা

সেলুলোজ পাউডার উৎপাদনের মান সরাসরি পাউডার সরঞ্জাম দ্বারা প্রভাবিত হয়। সেলুলোজ প্রক্রিয়াকরণে ব্যবহৃত কয়েকটি সাধারণ ধরণের পাউডার সরঞ্জাম এখানে দেওয়া হল:

এয়ার জেট মিল

এয়ার জেট মিলগুলি উচ্চ-গতির বায়ুপ্রবাহ ব্যবহার করে উপকরণগুলিকে অতি সূক্ষ্ম স্তরে পিষে, যা তাপ-সংবেদনশীল সেলুলোজ পাউডার প্রক্রিয়াকরণের জন্য আদর্শ করে তোলে। এয়ার জেট মিলগুলি ঐতিহ্যবাহী যান্ত্রিক গ্রাইন্ডিং প্রক্রিয়ায় উৎপন্ন তাপ এড়িয়ে চলে, উচ্চ উৎপাদন দক্ষতা বজায় রেখে সেলুলোজ পাউডারের গুণমান অক্ষুণ্ণ থাকে তা নিশ্চিত করে।

এয়ার ক্লাসিফায়ার মিল

একটি ACM একক ইউনিটে গ্রাইন্ডিং এবং শ্রেণীবিভাগকে একত্রিত করে, যা সেলুলোজ পাউডারের কণার আকার বন্টনের উপর সুনির্দিষ্ট নিয়ন্ত্রণ অর্জনের জন্য অত্যন্ত কার্যকর। মিলটি উচ্চ-গতির বায়ু ব্যবহার করে কণাগুলিকে একটি শ্রেণীবিভাগ অঞ্চলে ত্বরান্বিত করে, যেখানে তাদের আকার অনুসারে সাজানো হয়। এই প্রক্রিয়াটি নিশ্চিত করে যে সূক্ষ্ম গুঁড়ো মোটা উপাদান থেকে পৃথক করা হয়, যা অভিন্ন কণার আকার তৈরি করতে সক্ষম করে এবং পণ্যের ধারাবাহিকতা উন্নত করে। সেলুলোজিক উপাদান প্রক্রিয়াকরণে সূক্ষ্ম গ্রাইন্ডিং এবং সুনির্দিষ্ট আকার নিয়ন্ত্রণ উভয়েরই প্রয়োজন হলে এয়ার ক্লাসিফায়ার মিল বিশেষভাবে কার্যকর।

বল মিল

বল মিলগুলি সাধারণত বৃহৎ আকারের সেলুলোজ কাঁচামালের বৃহৎ কণা আকার পরিচালনা করে, বৃহৎ আকারের উৎপাদনের জন্য ব্যবহৃত হয়। মিলটি ঘোরানোর সাথে সাথে, উপকরণগুলি ধীরে ধীরে সূক্ষ্ম গুঁড়োতে পরিণত হয়। দীর্ঘস্থায়ী ব্যবহারের পরে, বল মিলগুলি বৃহৎ আকারের উৎপাদন পরিবেশের জন্য উপযুক্ত একটি সমান কণা আকার বিতরণ নিশ্চিত করে।

শ্রেণীবদ্ধকরণ সরঞ্জাম

এয়ার ক্লাসিফায়ার মিল ছাড়াও, বিভিন্ন কণা আকারের পাউডার আলাদা করার জন্য ঐতিহ্যবাহী ক্লাসিফায়ার এবং সাইক্লোনিক সেপারেটরের মতো শ্রেণীবদ্ধকরণ সরঞ্জামও ব্যবহার করা যেতে পারে। এই ডিভাইসগুলি নিশ্চিত করে যে শুধুমাত্র পছন্দসই কণার আকার পরবর্তী উৎপাদন পর্যায়ে প্রবেশ করে, পণ্যের অভিন্নতা এবং গুণমান বৃদ্ধি করে।

বিভিন্ন শিল্পে সেলুলোজ পাউডারের প্রয়োগ

সেলুলোজ পাউডারের বিভিন্ন শিল্পে ব্যাপক প্রয়োগ রয়েছে, প্রধানত নিম্নলিখিত ক্ষেত্রগুলিতে মনোযোগ দেওয়া হয়:

খাদ্য শিল্প

সেলুলোসিক উপাদানটি প্রাকৃতিক খাদ্য সংযোজন হিসেবে ব্যাপকভাবে ব্যবহৃত হয়, যা ঘন করার এজেন্ট, স্টেবিলাইজার এবং ইমালসিফায়ার হিসেবে কাজ করে। এটি খাবারের গঠন এবং চেহারা উন্নত করে এবং খাবারের শেলফ লাইফ বাড়ায়। সেলুলোজ পাউডার খাদ্যতালিকাগত ফাইবারের উৎস হিসেবেও ব্যবহৃত হয়, যা অন্ত্রের স্বাস্থ্যের উন্নতি করে।

ঔষধ শিল্প

ওষুধ শিল্পে, সেলুলোজ পাউডার সাধারণত ওষুধের ফর্মুলেশনে ব্যবহৃত হয়। এটি ওষুধের বাহক হিসেবে কাজ করে এবং ওষুধের মুক্তির হার নিয়ন্ত্রণে সহায়তা করে। ট্যাবলেট, ক্যাপসুল এবং ইনজেকশনযোগ্য ফর্মুলেশনে সেলুলোজিক উপাদান ব্যাপকভাবে ব্যবহৃত হয়।

প্রসাধনী শিল্প

প্রসাধনীতে, সেলুলোজ পাউডার ইমালসিফায়ার, ঘনকারী এবং স্টেবিলাইজার হিসেবে ব্যবহৃত হয়। এটি প্রসাধনী পণ্যের টেক্সচার সামঞ্জস্য করতে সাহায্য করে এবং তাদের স্থায়িত্ব এবং ব্যবহারযোগ্যতা বাড়ায়।

কাগজ তৈরি শিল্প

কাগজ তৈরির শিল্পের অন্যতম মৌলিক কাঁচামাল হল সেলুলোসিক উপাদান। কাগজের শক্তি, স্থায়িত্ব এবং মুদ্রণযোগ্যতা বাড়ানোর জন্য কাগজে সেলুলোজ পাউডার যোগ করা যেতে পারে।

এপিক পাউডার

সেলুলোজ বিভিন্ন শিল্পে নতুন নতুন অ্যাপ্লিকেশন খুঁজে পাওয়ার সাথে সাথে সেলুলোজ পাউডার সরঞ্জামের চাহিদা বৃদ্ধি পেয়েছে। পাউডার প্রক্রিয়াকরণ সরঞ্জামের পেশাদার প্রস্তুতকারক এপিক পাউডার, গ্রাহকদের সেলুলোসিক উপাদান প্রক্রিয়াকরণে সুনির্দিষ্ট গ্রাইন্ডিং এবং শ্রেণীবিভাগ অর্জনে সহায়তা করার জন্য এয়ার জেট মিল, এয়ার ক্লাসিফায়ার মিল, বল মিল এবং শ্রেণীবিভাগ সরঞ্জামের মতো দক্ষ সমাধান প্রদান করে। কাস্টমাইজড সরঞ্জাম সমাধানের মাধ্যমে, এপিক পাউডার উৎপাদন দক্ষতা বৃদ্ধি, পণ্যের গুণমান অপ্টিমাইজ করা এবং সেলুলোজ পাউডারের জন্য বিভিন্ন শিল্পের কঠোর প্রয়োজনীয়তা পূরণে উদ্যোগগুলিকে সহায়তা করে।