অধাতু, ধাতু এবং জ্বালানি খনি হল উপকরণ শিল্পের তিনটি স্তম্ভ। অধাতু খনিজ পদার্থের ব্যবহার গভীর প্রক্রিয়াকরণের স্তরের উপর নির্ভর করে। এর মধ্যে রয়েছে অতি-সূক্ষ্ম গ্রাইন্ডিং, অতি-সূক্ষ্ম শ্রেণীবিভাগ, সূক্ষ্ম পরিশোধন এবং পৃষ্ঠ পরিবর্তন। কার্যকর। অতি-সূক্ষ্ম গ্রাইন্ডিং এই সমস্ত প্রক্রিয়ার জন্য এটি অপরিহার্য। আদর্শ অতি সূক্ষ্ম পাউডারটিতে ছোট কণা থাকা উচিত, কোনও জমাট বাঁধা থাকবে না এবং কণার আকার সংকীর্ণ থাকবে। এর গোলাকার কণা এবং অভিন্ন রাসায়নিক গঠনও থাকা উচিত।

ধাতববিহীন খনিজ পদার্থের মধ্যে পার্থক্য অনেক, এবং প্রতিটির কণার আকার এবং বিশুদ্ধতার প্রয়োজনীয়তা আলাদা। এই প্রয়োজনীয়তাগুলি খনিজ পদার্থের নির্দিষ্ট ব্যবহারের উপর নির্ভর করে। সুতরাং, অতি সূক্ষ্ম গ্রাইন্ডিং প্রযুক্তিকে অবশ্যই এই অনন্য চাহিদাগুলি পূরণ করতে হবে। সাধারণত, ধাতববিহীন খনিজ পদার্থের প্রয়োজনীয়তাগুলির মধ্যে রয়েছে:

সূক্ষ্মতা

ধাতববিহীন খনিজ পণ্য প্রয়োগের জন্য নির্দিষ্ট মান প্রয়োজন। উদাহরণস্বরূপ, কাগজ তৈরির জন্য কাওলিন এবং ভারী ক্যালসিয়াম কার্বনেটের জন্য -2μm কণা, ওজন অনুসারে 90% এবং সাদাতা> 90% প্রয়োজন। উচ্চ-গ্রেডের পেইন্ট ফিলার ভারী ক্যালসিয়াম কার্বনেটের জন্য 1250 জালের সূক্ষ্মতা প্রয়োজন। সিরামিক ওপাসিফায়ার হিসাবে ব্যবহৃত জিরকোনিয়াম সিলিকেটের গড় সূক্ষ্মতা 0.5-1μm প্রয়োজন। ফিলার হিসাবে ব্যবহৃত ওলাস্টোনাইটের জন্য 10μm এর চেয়ে কম সূক্ষ্মতা প্রয়োজন।

বিশুদ্ধতা

ধাতববিহীন খনিজ পণ্যের জন্য বিশুদ্ধতা একটি গুরুত্বপূর্ণ সূচক। এর অর্থ হল গ্রাইন্ডিং প্রক্রিয়ার সময় কোনও দূষণ হওয়া উচিত নয় এবং মূল রচনাটি সংরক্ষণ করা উচিত। সাদা খনিজগুলির একটি নির্দিষ্ট স্তরের সাদাভাব প্রয়োজন। উদাহরণস্বরূপ, কাগজ তৈরিতে ব্যবহৃত ক্যালসিনযুক্ত কাওলিন এবং ট্যালকের সাদাভাব ≥90% হতে হবে। কাগজ তৈরির আবরণ, ফিলার এবং উচ্চ-গ্রেডের রঙে ব্যবহৃত ভারী ক্যালসিয়াম কার্বনেটের সাদাভাব 90% এর চেয়ে বেশি হতে হবে।

পাউডার আকৃতি

কিছু অধাতুবিহীন খনিজ পণ্যের নির্দিষ্ট চাহিদা পূরণের জন্য কঠোর আকৃতির প্রয়োজনীয়তা থাকে। উদাহরণস্বরূপ, যৌগিক শক্তিবৃদ্ধির জন্য ব্যবহৃত ওলাস্টোনাইটের সূঁচের মতো স্ফটিক আকৃতি ধরে রাখার জন্য এর অতি সূক্ষ্ম পাউডার প্রয়োজন। এটি ওলাস্টোনাইটকে 8-10 অনুপাতের চেয়ে বেশি অনুপাত সহ একটি প্রাকৃতিক সংক্ষিপ্ত ফাইবার শক্তিবৃদ্ধি উপাদান হিসাবে পরিবেশন করতে দেয়।

বিভিন্ন ক্ষেত্রে অতিসূক্ষ্ম পাউডার উপকরণ প্রয়োগ করা হয়: যান্ত্রিক ক্ষেত্রে 40.3%, তাপ ক্ষেত্রে 34.6% এবং তড়িৎ চৌম্বক ক্ষেত্রে 12.9%। জৈব চিকিৎসা ক্ষেত্রে 8.9%, আলোক ক্ষেত্রে 2.4% এবং অন্যান্য ক্ষেত্রে 0.9% এর জন্যও এগুলি দায়ী।

অধাতুবিহীন খনিজ অতি-সূক্ষ্ম গ্রাইন্ডিং পদ্ধতি

চূর্ণবিচূর্ণ একক-উপাদান ধ্বংস থেকে ভিন্ন। এটি বিভিন্ন আকার এবং আকৃতির কণার একটি গ্রুপকে প্রভাবিত করে।

অতি সূক্ষ্ম পাউডার তৈরির দুটি প্রধান পদ্ধতি রয়েছে: রাসায়নিক সংশ্লেষণ এবং ভৌত গ্রাইন্ডিং। রাসায়নিক সংশ্লেষণে রাসায়নিক বিক্রিয়া বা পর্যায় রূপান্তর জড়িত, স্ফটিক বৃদ্ধির মাধ্যমে আয়ন, পরমাণু এবং অণু থেকে পাউডার তৈরি করা হয়। তবে, এই পদ্ধতিটি জটিল, ব্যয়বহুল এবং কম ফলনশীল, যার ফলে এর প্রয়োগ সীমিত।

ভৌত গ্রাইন্ডিংয়ে যান্ত্রিক শক্তি ব্যবহার করে উপকরণ গ্রাইন্ডিং করা হয়। রাসায়নিক সংশ্লেষণের তুলনায়, ভৌত গ্রাইন্ডিং খরচ-সাশ্রয়ী, সহজ এবং বেশি পরিমাণে উৎপাদন করে।

যান্ত্রিক গ্রাইন্ডিংয়ের সুবিধার মধ্যে রয়েছে উচ্চ উৎপাদন, কম খরচ এবং সহজ প্রক্রিয়া।

উপরন্তু, গ্রাইন্ডিংয়ের সময় যান্ত্রিক রাসায়নিক প্রভাব পাউডারের কার্যকলাপ বৃদ্ধি করে। তবে, পণ্যের বিশুদ্ধতা, সূক্ষ্মতা এবং আকারবিদ্যা রাসায়নিক পদ্ধতিতে তৈরি পণ্যের মতো ভালো নয়। এই পদ্ধতিটি বৃহৎ আকারের শিল্প উৎপাদনের জন্য আদর্শ, যেমন খনিজ পণ্যের গভীর প্রক্রিয়াকরণ।

অ-ধাতব খনিজ অতি-সূক্ষ্ম গ্রাইন্ডিং সরঞ্জাম

বর্তমানে, অতি সূক্ষ্ম পাউডার উপকরণ তৈরির প্রধান পদ্ধতি হল ভৌত গ্রাইন্ডিং। সুতরাং, অতি সূক্ষ্ম গ্রাইন্ডিং সরঞ্জাম বলতে এমন যন্ত্রপাতি বোঝায় যা যান্ত্রিক পদ্ধতিতে অতি সূক্ষ্ম পাউডার তৈরি করে। সাধারণ অতি সূক্ষ্ম গ্রাইন্ডিং সরঞ্জামগুলির মধ্যে রয়েছে জেট মিল, যান্ত্রিক প্রভাব মিল, ভাইব্রেশন মিল, স্টিয়ারিং মিল, কলয়েড মিল এবং বল মিল।

এয়ার ক্লাসিফায়ার মিল

ফিডিং সিস্টেম দ্বারা উপাদানটি সমানভাবে গ্রাইন্ডিং চেম্বারে পাঠানো হয় এবং উচ্চ-গতির ঘূর্ণায়মান গ্রাইন্ডিং ডিস্ক দ্বারা তীব্রভাবে প্রভাবিত হয়। একই সময়ে, এটি ক্রাশিং রিং গিয়ারের সাথে সংঘর্ষের জন্য কেন্দ্রাতিগ বলের শিকার হয় এবং শিয়ারিং, ঘর্ষণ এবং সংঘর্ষের মতো বিভিন্ন ব্যাপক বলের শিকার হয়। উপাদানটি মাটিতে থাকে এবং চূর্ণবিচূর্ণ উপাদান বায়ুপ্রবাহের সাথে শ্রেণিবিন্যাস অঞ্চলে চলে যায়। মোটা এবং সূক্ষ্ম উপকরণগুলি ফ্রিকোয়েন্সি রূপান্তর দ্বারা সামঞ্জস্য করা শ্রেণিবিন্যাস চাকার মাধ্যমে পৃথক করা হয়।

- গ্রাইন্ডিং এবং শ্রেণীবদ্ধকরণ, শ্রেণীবদ্ধকরণ চাকার একীকরণ আদর্শ কণা প্রাপ্ত করার জন্য সামঞ্জস্য করা হয় এবং শ্রেণীবদ্ধকরণ রটারটি অনুভূমিকভাবে বা উল্লম্বভাবে ইনস্টল করা যেতে পারে।

- বিভিন্ন ধরণের গ্রাইন্ডিং ডিস্ক ব্যবহার করা হয় উপকরণের বৈশিষ্ট্যের উপর ভিত্তি করে বিভিন্ন গ্রাইন্ডিং বল অর্জন করতে এবং গ্রাইন্ডিং দক্ষতা উন্নত করতে।

- মূল অংশগুলি সিরামিক দিয়ে তৈরি, যা গ্রাইন্ডিং জুড়ে ধাতুর সাথে যোগাযোগহীনতা নিশ্চিত করে এবং চূড়ান্ত পণ্যের উচ্চ বিশুদ্ধতা নিশ্চিত করে।

- এটি একসাথে একাধিক কণা আকারের পণ্য তৈরি করতে পারে; গ্রাইন্ডিং বন্ধ সিস্টেমে, কম ধুলো এবং শব্দ, পরিষ্কার এবং পরিবেশ বান্ধব উৎপাদন প্রক্রিয়া।

এয়ার জেট মিল

উচ্চ কঠোরতা, উচ্চ বিশুদ্ধতা এবং উচ্চ সংযোজিত মূল্যের উপকরণ গ্রাইন্ডিংয়ের জন্য উপযুক্ত। ফ্লুইডাইজড বেড অপোজড এয়ার জেট মিল একটি সাধারণ আবাসনের মধ্যে উচ্চ দক্ষতার কেন্দ্রাতিগ বায়ু শ্রেণিবিন্যাসের সাথে টার্বাল্ট, মুক্ত জেট ব্যবহার করে ঘন ফেজ মাইক্রোনাইজেশন অন্তর্ভুক্ত করে। এই সংমিশ্রণটি ভাঙ্গনের জন্য উচ্চ সম্ভাবনাময় কণা-অন-কণা প্রভাব দ্বারা বর্ধিত সংমিশ্রণ এবং উন্নত পৃথকীকরণের জন্য উচ্চ মাত্রার কণা বিচ্ছুরণের অনুমতি দেয়।

- মাধ্যম ছাড়াই নিম্ন-তাপমাত্রার গুঁড়োকরণ, বিশেষ করে তাপ-সংবেদনশীল, কম গলনকারী উপকরণের জন্য উপযুক্ত।

- কণার আকার সঠিকভাবে নিয়ন্ত্রণ করুন, উপলব্ধ কণার আকার D50:1~25μm।

- সম্পূর্ণ বন্ধ সিস্টেমে গ্রাইন্ডিং, ধুলোমুক্ত, কম শব্দ, পরিষ্কার এবং পরিবেশ বান্ধব।

- জেট মিলিং হল বিভিন্ন রাসায়নিক, পলিমার, সিরামিক এবং অন্যান্য ভঙ্গুর উপকরণগুলিকে মিল বা মাইক্রোনাইজ করার একটি কার্যকর উপায়। ঘষিয়া তুলিয়া ফেলিতে সক্ষম এবং তাপমাত্রা-সংবেদনশীল পণ্যগুলিকে ন্যূনতম দূষণের সাথে সূক্ষ্মভাবে পিষে ফেলা যেতে পারে। সহজ, পরিষ্কার করা সহজ, সাশ্রয়ী নকশাটি 95% < 5 um থেকে 95% < 70 um আকারের পরিসরে সংকীর্ণ আকারের বিতরণ সহ সুনির্দিষ্ট শীর্ষ আকার নিয়ন্ত্রণ প্রদান করে। সর্বোত্তম গ্রাইন্ডিং দক্ষতা এবং/অথবা পণ্যের আকার বিতরণ নিয়ন্ত্রণের জন্য মিলের লোডকে সঠিকভাবে নিয়ন্ত্রণ করতে লোড সেল ব্যবহার করা হয়।

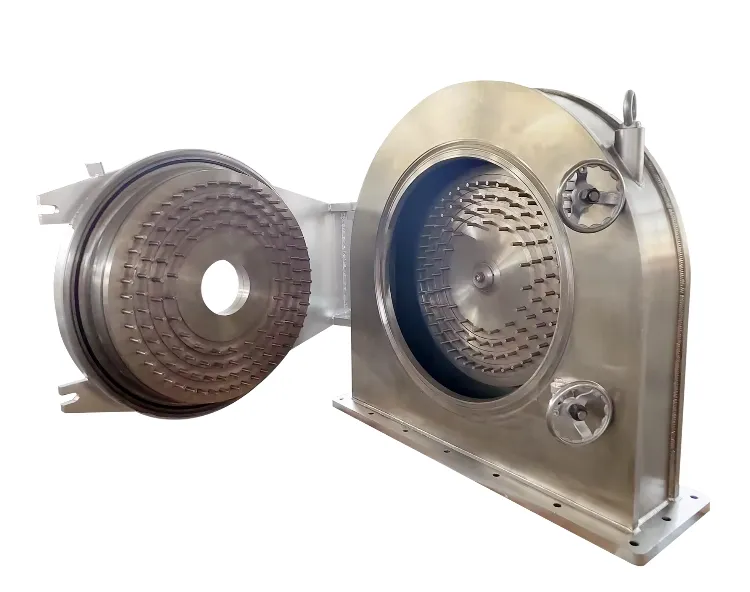

পিন মিল

রাসায়নিক, অজৈব লবণ, ঔষধ, খাদ্য, রঙ্গক, রঞ্জক, কীটনাশক, ব্যাটারি উপকরণ, খনিজ পদার্থ, অবাধ্য উপকরণ এবং অন্যান্য শিল্পে ব্যাপকভাবে ব্যবহৃত হয়।

পিন মিলকে ডিস্ক মিল হিসেবেও শ্রেণীবদ্ধ করা হয়, এটি এক ধরণের মিলিং সরঞ্জাম যা স্টার্চের দানাগুলিকে ক্ষতিগ্রস্ত না করেই কোষীয় উপাদানগুলিকে বেছে বেছে ভেঙে ফেলতে পারে। এটি দুটি অনুভূমিক ইস্পাত প্লেট নিয়ে গঠিত যার উল্লম্ব প্রক্ষেপণ বিপরীত দিকে ঘনকেন্দ্রিক বৃত্তে সাজানো থাকে এবং পরিধির দিকে আরও ঘনিষ্ঠভাবে ব্যবধানে থাকে।

- এটি তুলনামূলকভাবে যুক্তিসঙ্গত শক্তি খরচে হাতুড়ি মিলের তুলনায় ছোট কণার আকার অর্জন করে।

- সাম্প্রতিক অগ্রগতি ক্রায়োজেনিক অবস্থার ব্যবহার করে মিল থেকে তাপ অপসারণের উন্নতি করেছে।

- পিন মিলটি খুব কম মেঝের জায়গা দখল করে।

- এর বিস্তৃত প্রয়োগ রয়েছে; শুষ্ক, আর্দ্র বা স্লারি উপকরণ মিলিংয়ে ব্যবহার করা যেতে পারে।

- মিলের দুটি সুই ডিস্ক বিপরীত দিকে উচ্চ গতিতে ঘোরে;

- ডায়ালের গতি সামঞ্জস্য করে পণ্যের সূক্ষ্মতা অর্জন করা হয়;

- মেশিনটি পরিষ্কার করা সহজ, শুধু গ্রাইন্ডিং দরজাটি খুলুন;

- কোন চালনি নেই, মসৃণ স্রাব, উচ্চ ক্ষমতা এবং কম পরিচালনা খরচ; দ্বৈত শক্তি ব্যবহার করে 200m/s এর উপরে রৈখিক গতি অর্জন করা যেতে পারে যাতে অধিক ক্রাশিং শক্তি পাওয়া যায়।

টার্বো মিল

টার্বো মিল অন্যান্য ধরণের গ্রাইন্ডার থেকে আলাদা। কাঁচামালগুলিকে কাটার বল, আঘাত, অসংখ্য উচ্চ গতির ঘূর্ণি এবং উচ্চ ফ্রিকোয়েন্সি কম্পনের মাধ্যমে গ্রাইন্ড করা হবে। কেবল শক্ত নমনীয়তা এবং উচ্চ ফাইবারযুক্ত কাঁচামালই নয়, উচ্চ তাপ-সংবেদনশীলতাও সম্পূর্ণরূপে গ্রাইন্ড করা যেতে পারে।

- অভ্যন্তরীণ পর্দা ছাড়াই সহজ এবং দৃঢ় নকশা রক্ষণাবেক্ষণকে সহজ করে তোলে এবং প্রায় স্থায়ী এবং ঝামেলামুক্ত পরিচালনার প্রতিশ্রুতি দেয়।

- উপরের আবরণটি খোলা সহজ, পরিষ্কার, রক্ষণাবেক্ষণ এবং পরিদর্শনকে সহজ করে তোলে।

- থ্রুপুটের তুলনায় উচ্চতা এবং ইনস্টলেশন এলাকা অন্যান্য মেশিনের তুলনায় কম।

- সূক্ষ্মতা: ৫০ ~ ২৫০০ মেশ। (তথ্য শুধুমাত্র রেফারেন্সের জন্য এবং কাঁচামাল অনুসারে পরিবর্তিত হতে পারে)

উপসংহার

পরিশেষে, অধাতু খনিজ পদার্থের অতি সূক্ষ্ম গ্রাইন্ডিং উপাদানের বৈশিষ্ট্য বৃদ্ধি এবং তাদের প্রয়োগ সম্প্রসারণে গুরুত্বপূর্ণ ভূমিকা পালন করে। কণার আকার পরিমার্জন এবং ধারাবাহিকতা উন্নত করে, এটি আবরণ থেকে শুরু করে সিরামিক পর্যন্ত বিভিন্ন শিল্পে উন্নত কর্মক্ষমতা সক্ষম করে। গ্রাইন্ডিং প্রযুক্তির ক্রমাগত অগ্রগতি উৎপাদন দক্ষতা এবং উপাদানের গুণমানকে আরও উন্নত করবে।

মহাকাব্যিক গুঁড়ো

এপিক পাউডার, আল্ট্রাফাইন পাউডার শিল্পে ২০+ বছরের কাজের অভিজ্ঞতা। আল্ট্রাফাইন পাউডারের ক্রাশিং, গ্রাইন্ডিং, শ্রেণীবিভাগ এবং পরিবর্তন প্রক্রিয়ার উপর মনোযোগ দিয়ে আল্ট্রাফাইন পাউডারের ভবিষ্যত উন্নয়নে সক্রিয়ভাবে প্রচার করুন। বিনামূল্যে পরামর্শ এবং কাস্টমাইজড সমাধানের জন্য আমাদের সাথে যোগাযোগ করুন! আমাদের বিশেষজ্ঞ দল আপনার পাউডার প্রক্রিয়াকরণের মূল্য সর্বাধিক করার জন্য উচ্চমানের পণ্য এবং পরিষেবা প্রদানের জন্য নিবেদিতপ্রাণ। এপিক পাউডার—আপনার বিশ্বস্ত পাউডার প্রক্রিয়াকরণ বিশেষজ্ঞ!