কাওলিনহাইড্রেটেড অ্যালুমিনিয়াম সিলিকেট, এর প্লাস্টিকতা এবং সাদা রঙের কারণে শিল্প মূল্য ধরে রাখে। কণার আকার হ্রাস বিভিন্ন ক্ষেত্রে এর কর্মক্ষমতা বৃদ্ধি করে। সুপারফাইন ক্রাশারগুলি দক্ষতার সাথে অতি সূক্ষ্ম কাওলিন পাউডার উৎপাদন সক্ষম করে, যা আধুনিক শিল্পের বিভিন্ন চাহিদা পুরোপুরি পূরণ করে।

সুপারফাইন ক্রাশার প্রযুক্তি

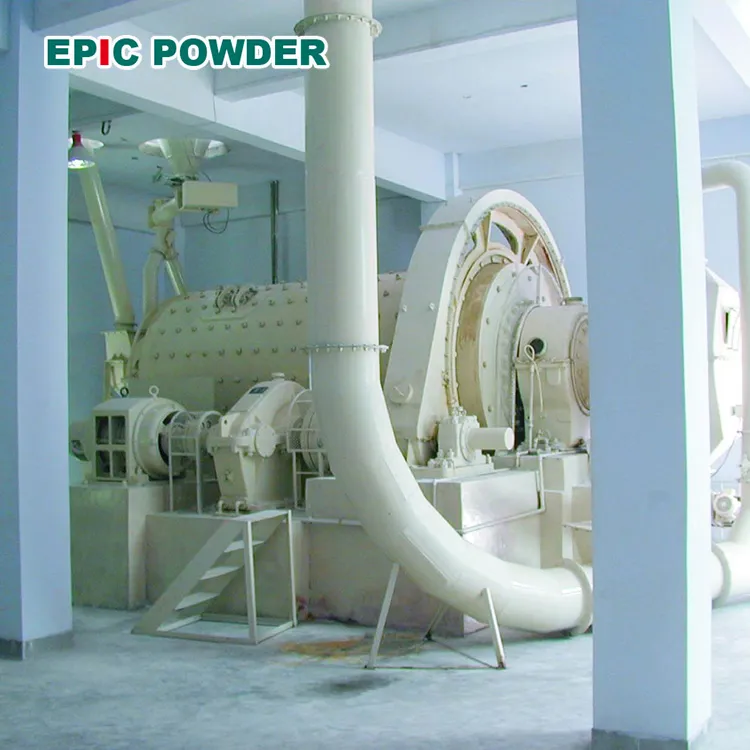

অতি সূক্ষ্ম ক্রাশার কণাগুলিকে মাইক্রন/ন্যানোস্কেল আকারে ভাঙতে ইমপ্যাক্ট, শিয়ার বা অ্যাট্রিশন ব্যবহার করা হয়। সাধারণ ধরণের মধ্যে রয়েছে জেট মিল, বল মিল এবং ভার্টিক্যাল রোলার মিল ইত্যাদি। ঐতিহ্যবাহী ক্রাশারের বিপরীতে, এই মেশিনগুলি সুনির্দিষ্ট নিয়ন্ত্রণের মাধ্যমে সূক্ষ্ম কণা অর্জন করে। শক্তি খরচ এবং তাপমাত্রার মতো গুরুত্বপূর্ণ পরামিতিগুলি আউটপুট মানের উপর গুরুতর প্রভাব ফেলে।

কাওলিন প্রক্রিয়াকরণের সাথে সুপারফাইন ক্রাশার

কাঁচা কাওলিন প্রথমে লোহা, কোয়ার্টজ এবং জৈব পদার্থের মতো অমেধ্য দূর করার জন্য পরিশোধন প্রক্রিয়ার শিকার হয়। এরপর, আর্দ্রতা কমাতে এটি সাবধানে শুকানো হয়, যাতে এটি দক্ষ ক্রাশিং অপারেশনের জন্য উপযুক্ত হয়।

অতি সূক্ষ্মভাবে পেষণের মাধ্যমে, কাওলিনকে একটি অভিন্ন এবং স্থিতিশীল কণা আকারের অতি সূক্ষ্ম পাউডারে রূপান্তরিত করা হয়। এই অতি সূক্ষ্ম কাওলিন সিরামিক উপকরণের প্লাস্টিকতা উল্লেখযোগ্যভাবে বৃদ্ধি করে, যা তাদের ছাঁচনির্মাণ সহজ করে তোলে এবং তাদের চূড়ান্ত শক্তি উন্নত করে। কাগজ শিল্পে, এটি আবরণের মসৃণতা এবং উজ্জ্বলতা বৃদ্ধি করে, অন্যদিকে রঙগুলিতে, এটি অস্বচ্ছতা এবং কভারেজ বৃদ্ধি করে।

উপরন্তু, উন্নত ন্যানোকম্পোজিট তৈরিতে অতিসূক্ষ্ম কাওলিনের ব্যবহার ক্রমবর্ধমানভাবে বৃদ্ধি পাচ্ছে কারণ এর চমৎকার বিচ্ছুরণ এবং উচ্চ পৃষ্ঠতল কার্যকলাপ রয়েছে। উচ্চ পৃষ্ঠতল ক্ষেত্রফল কাওলিনের রাসায়নিক বিক্রিয়া বৃদ্ধি করে, এর শিল্প প্রয়োগের পরিসর আরও প্রসারিত করে এবং এর বাজার মূল্য ব্যাপকভাবে বৃদ্ধি করে।

ফলস্বরূপ, শিল্পগুলি এখন আধুনিক বাজারের চাহিদা মেটাতে ধারাবাহিকভাবে উচ্চ-বিশুদ্ধতা, উচ্চ-কার্যক্ষমতাসম্পন্ন কাওলিন পাউডার উৎপাদনের জন্য অতি সূক্ষ্ম ক্রাশার গ্রহণের উপর মনোযোগ দেয়।

কেস স্টাডি এবং শিল্প অনুশীলন

একটি কাওলিন প্ল্যান্ট জেট মিলিং ব্যবহার করেছে, যার ফলে ৩০১TP3T শক্তি সাশ্রয় হয়েছে এবং ৯৫১TP3T ৫µm এর কম কণা তৈরি হয়েছে। আরেকটি প্রস্তুতকারক ইলেকট্রনিক্স-গ্রেড কাওলিনের জন্য অতি সূক্ষ্ম গ্রাইন্ডার ব্যবহার করেছে, যা ৯৯.৯১TP3T বিশুদ্ধতা নিশ্চিত করেছে। এই কেসগুলি দক্ষতা এবং স্কেলেবিলিটি তুলে ধরে।

চ্যালেঞ্জ এবং ভবিষ্যতের দৃষ্টিভঙ্গি

বর্তমান চ্যালেঞ্জসমূহ

- উচ্চ শক্তি খরচ: সূক্ষ্ম আকারে চূর্ণ করার জন্য উল্লেখযোগ্য শক্তির প্রয়োজন, খরচ বৃদ্ধি এবং কার্বন নিঃসরণ।

- সরঞ্জাম পরিধান: ঘষিয়া তুলিয়া ফেলিতে সক্ষম কাওলিন, বিশেষ করে উচ্চ কোয়ার্টজ সহ, ক্রাশারের উপাদানগুলিতে ক্ষয় সৃষ্টি করে, যার ফলে উচ্চ রক্ষণাবেক্ষণ এবং ডাউনটাইম হয়।

- মান নিয়ন্ত্রণ: খাদ্যের গুণমান এবং অপারেটিং অবস্থার তারতম্যের কারণে বৃহৎ পরিসরে উৎপাদনে ধারাবাহিক পণ্যের গুণমান নিশ্চিত করা কঠিন।

ভবিষ্যতের প্রবণতা

- শক্তি-সাশ্রয়ী ক্রাশার: শক্তির ব্যবহার কমাতে চৌম্বকীয় বা অতিস্বনক-সহায়ক ক্রাশারের উন্নয়ন।

- নতুন উপকরণ এবং ডিজাইন: ক্ষয় প্রতিরোধী উপাদান এবং ক্ষয় কমানোর জন্য উদ্ভাবনী নকশার জন্য উন্নত সিরামিক এবং সংকর ধাতুর তদন্ত করা।

- উন্নত নিয়ন্ত্রণ ব্যবস্থা: রিয়েল-টাইম প্রক্রিয়া নিয়ন্ত্রণের জন্য AI এবং মেশিন লার্নিং ব্যবহার করা।

নতুন অ্যাপ্লিকেশন: জৈব চিকিৎসা (ঔষধ সরবরাহ) এবং পরিবেশগত প্রতিকার (উন্নত পরিস্রাবণ) ক্ষেত্রে উদীয়মান প্রয়োগ।

উপসংহার

অতি সূক্ষ্ম ক্রাশার সূক্ষ্ম, আরও সামঞ্জস্যপূর্ণ কণার আকার অর্জনের মাধ্যমে কাওলিন প্রক্রিয়াকরণে বিপ্লব এনেছে। এই অগ্রগতি সিরামিক, কাগজ, আবরণ এবং উচ্চ-প্রযুক্তির কম্পোজিট সহ বিস্তৃত শিল্পে কাওলিনের প্রয়োগকে প্রসারিত করেছে। তবে, উচ্চ-কার্যক্ষমতাসম্পন্ন উপকরণের চাহিদা বৃদ্ধির সাথে সাথে, অতি সূক্ষ্ম ক্রাশিং প্রযুক্তিতে ক্রমাগত উদ্ভাবন অত্যন্ত গুরুত্বপূর্ণ। পণ্যের কর্মক্ষমতা, উৎপাদন খরচ এবং পরিবেশগত স্থায়িত্বের ভারসাম্য বজায় রাখার জন্য চলমান উন্নতি প্রয়োজন, যাতে কাওলিন একটি প্রতিযোগিতামূলক এবং বহুমুখী শিল্প উপাদান হিসাবে রয়ে যায়।

মহাকাব্যিক গুঁড়ো

এপিক পাউডার, আল্ট্রাফাইন পাউডার শিল্পে ২০+ বছরের কাজের অভিজ্ঞতা। আল্ট্রাফাইন পাউডারের ক্রাশিং, গ্রাইন্ডিং, শ্রেণীবিভাগ এবং পরিবর্তন প্রক্রিয়ার উপর মনোযোগ দিয়ে আল্ট্রাফাইন পাউডারের ভবিষ্যত উন্নয়নে সক্রিয়ভাবে প্রচার করুন। বিনামূল্যে পরামর্শ এবং কাস্টমাইজড সমাধানের জন্য আমাদের সাথে যোগাযোগ করুন! আমাদের বিশেষজ্ঞ দল আপনার পাউডার প্রক্রিয়াকরণের মূল্য সর্বাধিক করার জন্য উচ্চমানের পণ্য এবং পরিষেবা প্রদানের জন্য নিবেদিতপ্রাণ। এপিক পাউডার—আপনার বিশ্বস্ত পাউডার প্রক্রিয়াকরণ বিশেষজ্ঞ!