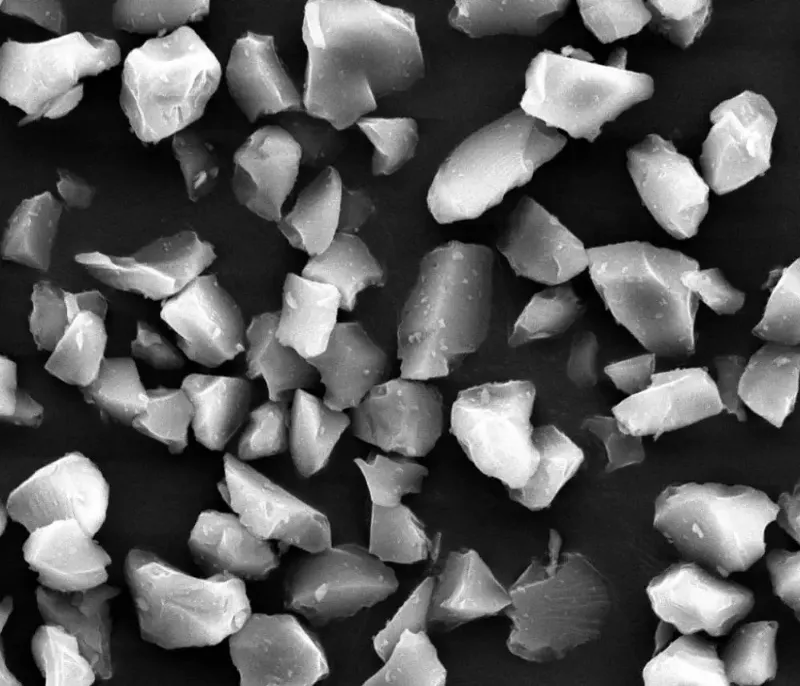

সিলিকন পাউডার স্ফটিক কোয়ার্টজ, ফিউজড কোয়ার্টজ ইত্যাদি দিয়ে তৈরি এবং প্রক্রিয়াজাত করা হয় নাকাল, নির্ভুলতা শ্রেণীবদ্ধকরণ, অপবিত্রতা অপসারণ এবং অন্যান্য প্রক্রিয়া। কণার রূপবিদ্যা অনুসারে, এটিকে কৌণিক সিলিকা পাউডার এবং গোলাকার সিলিকা পাউডারে ভাগ করা যেতে পারে।

কৌণিক সিলিকন পাউডার উৎপাদন প্রক্রিয়া এবং সরঞ্জাম

কৌণিক সিলিকন পাউডার আকৃতিতে অনিয়মিত এবং বেশিরভাগই কৌণিক। এর উৎপাদনের কাঁচামাল হল প্রধানত শিরা কোয়ার্টজ, কোয়ার্টজাইট এবং ফিউজড কোয়ার্টজ। এটিকে স্ফটিক সিলিকন পাউডার এবং ফিউজড সিলিকন পাউডারে ভাগ করা যায়।

কৌণিক সিলিকন পাউডারের প্রধান উৎপাদন সরঞ্জামের মধ্যে রয়েছে বল মিল, শ্রেণীবদ্ধকারী, মিক্সার এবং লেপ মেশিন, ইত্যাদি। উৎপাদন প্রক্রিয়ার মধ্যে রয়েছে শুকনো গ্রাইন্ডিং এবং ভেজা গ্রাইন্ডিং।

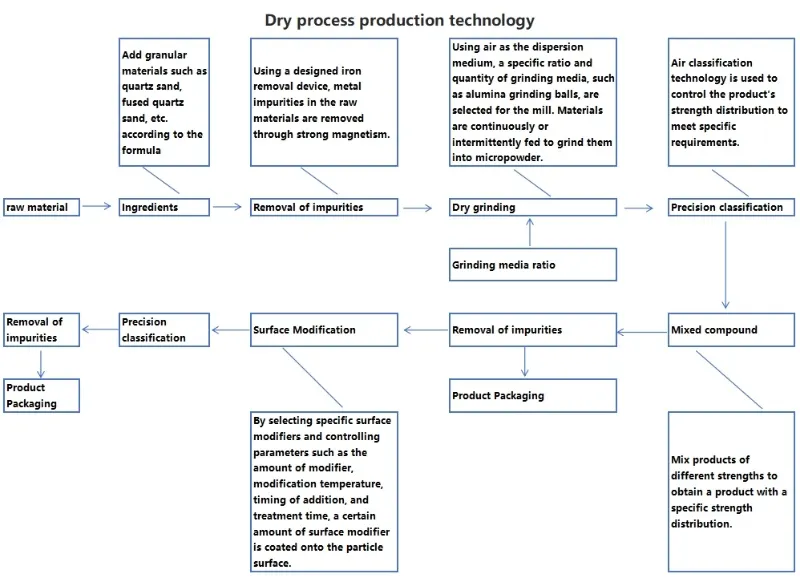

শুষ্ক প্রক্রিয়া উৎপাদন প্রযুক্তি এবং সরঞ্জাম

| ক্রমিক নম্বর | প্রক্রিয়া | প্রক্রিয়া বিষয়বস্তু | প্রধান সরঞ্জাম |

| 1 | উপকরণ | সূত্র অনুসারে কোয়ার্টজ বালি, মিশ্রিত কোয়ার্টজ বালি ইত্যাদি উপকরণ যোগ করুন। | —— |

| 2 | অপবিত্রতা অপসারণ | স্ব-পরিকল্পিত লোহা অপসারণ যন্ত্রের মাধ্যমে, শক্তিশালী চুম্বকত্ব ব্যবহার করে কাঁচামাল থেকে চৌম্বকীয়ভাবে আকৃষ্ট ধাতব বিদেশী পদার্থ অপসারণ করা হয় যাতে উচ্চতর বিশুদ্ধতা সহ কাঁচামাল পাওয়া যায়। | আয়রন রিমুভার |

| 3 | শুকনো নাকাল | বিচ্ছুরণ মাধ্যম হিসেবে বাতাস ব্যবহার করে, মিলের জন্য অ্যালুমিনা গ্রাইন্ডিং বলের মতো গ্রাইন্ডিং মিডিয়ার নির্দিষ্ট অনুপাত এবং পরিমাণ নির্ধারণ করুন এবং ক্রমাগত বা মাঝে মাঝে উপকরণগুলিকে মাইক্রো পাউডারে পিষে নেওয়ার জন্য উপকরণ যোগ করুন। | বল মিল |

| 4 | যথার্থ শ্রেণীবিভাগ | নির্দিষ্ট চাহিদা পূরণের জন্য পণ্যের কণা আকার বন্টন নিয়ন্ত্রণ করতে বায়ুপ্রবাহ শ্রেণীবিভাগ প্রযুক্তি ব্যবহার করুন। | শ্রেণীবদ্ধকারী |

| 5 | মিশ্রণ এবং মিশ্রণ | নির্দিষ্ট কণা আকার বন্টন সহ পণ্য পেতে বিভিন্ন কণা আকারের পণ্য মিশ্রিত করুন। | মিক্সার |

| 6 | পৃষ্ঠ পরিবর্তন | একটি নির্দিষ্ট পৃষ্ঠ সংশোধক নির্বাচন করুন, এবং পৃষ্ঠ সংশোধকের পরিমাণ, পরিবর্তনের তাপমাত্রা, সংযোজন সময়, প্রক্রিয়াকরণ সময় এবং অন্যান্য পরামিতি নিয়ন্ত্রণ করে, পণ্য কণার পৃষ্ঠকে একটি নির্দিষ্ট পরিমাণ পৃষ্ঠ সংশোধক দিয়ে প্রলেপ দেওয়া হয়। | সংশোধক |

| 7 | পণ্য প্যাকেজিং | পণ্যটি ব্যাগে ওজন করা হয় এবং ব্যাগটি সিল করা হয়। | স্বয়ংক্রিয় প্যাকেজিং ডিভাইস |

সিলিকন মাইক্রোপাউডার কাঁচামাল একটি বল মিলে স্থাপন করা হয় অথবা কম্পন মিল গ্রাইন্ডিংয়ের জন্য। এই গ্রাইন্ডিং প্রক্রিয়াটি হয় একটানা হতে পারে, উপকরণগুলিকে ক্রমাগত খাওয়ানো এবং ছেড়ে দেওয়া হতে পারে, অথবা একটি নির্দিষ্ট ওজনের কাঁচামালের ব্যাচ ফিডিং অন্তর্ভুক্ত থাকতে পারে, তারপরে একটি নির্দিষ্ট সময়ের জন্য ক্রমাগত গ্রাইন্ডিং করা যেতে পারে। ডিসচার্জের সময়, কণার আকার একটি মাইক্রোপাউডার ক্লাসিফায়ার দ্বারা নিয়ন্ত্রিত হয়। মোটা পণ্যগুলিকে পুনরায় গ্রাইন্ডিংয়ের জন্য মিলে ফেরত পাঠানো হয় অথবা চূড়ান্ত পণ্যে পরিণত করা হয়, যখন সূক্ষ্মগুলি পণ্য। শুকনো গ্রাইন্ডিংয়ের জন্য, মিলে খাওয়ানো উপাদানের আর্দ্রতার পরিমাণ কঠোরভাবে নিয়ন্ত্রণ করতে হবে, কারণ পণ্যটি আরও শুকিয়ে যাবে না।

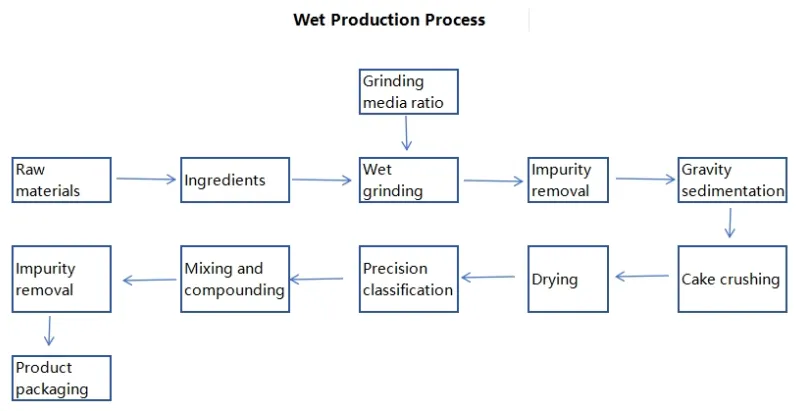

ভেজা প্রক্রিয়া উৎপাদন প্রযুক্তি এবং সরঞ্জাম

বল মিলে একটি নির্দিষ্ট ওজনের সিলিকন মাইক্রোপাউডারের কাঁচামাল যোগ করা হয়। 65% এবং 80% এর মধ্যে অপারেশন ঘনত্ব সহ উপযুক্ত পরিমাণে জলও যোগ করা হয়। কয়েক ঘন্টা ধরে ক্রমাগত পিষে নেওয়ার পর, স্লারিটি বের করে দেওয়া হয়। তারপর এটি একটি ফিল্টার প্রেস ব্যবহার করে জলমুক্ত করা হয় অথবা একটি উপাদানের ব্যারেলে প্রাকৃতিকভাবে স্থির হতে দেওয়া হয়, যার ফলে একটি ভেজা কেক তৈরি হয়। ভেজা কেকটি চূর্ণবিচূর্ণ করে ছড়িয়ে দেওয়া হয়। তারপর এটি একটি ফাঁপা শ্যাফ্ট স্টিরার ড্রায়ারে সমানভাবে খাওয়ানো হয়। শুকানোর পরে, চূড়ান্ত পণ্যটি পাওয়া যায়।

গোলাকার সিলিকন পাউডার উৎপাদন প্রক্রিয়া এবং সরঞ্জাম

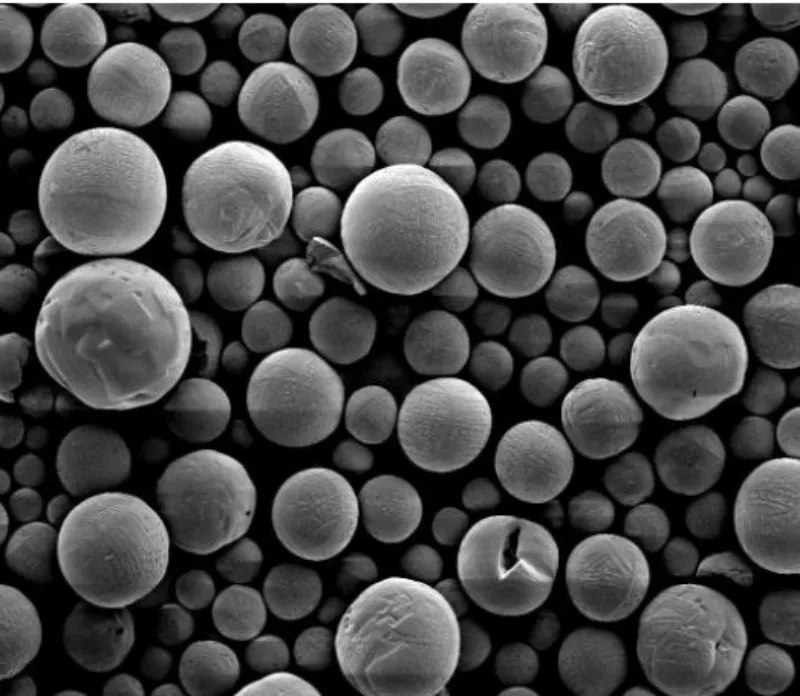

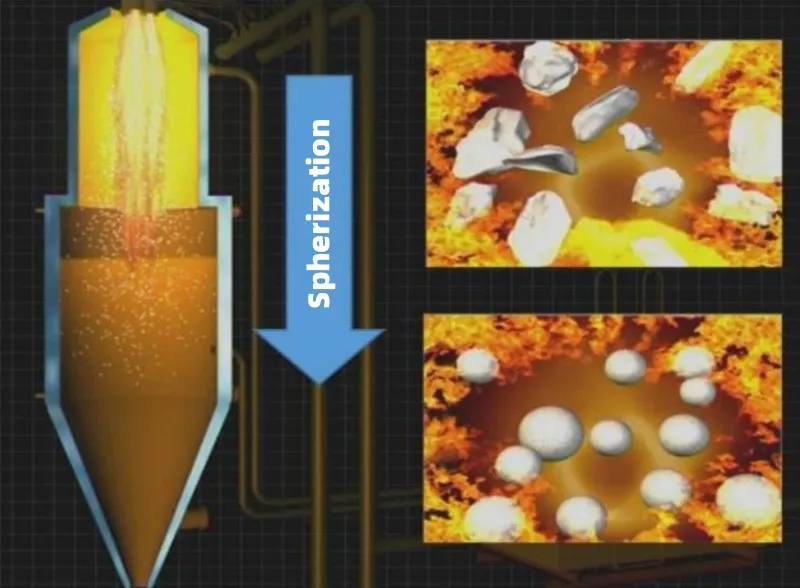

গোলাকার সিলিকন মাইক্রোপাউডার বলতে এমন পাউডার পদার্থকে বোঝায় যেখানে পৃথক কণা থাকে এবং গোলাকার আকৃতির হয়। এর প্রধান উপাদান হল নিরাকার সিলিকা। এর উৎপাদনের কাঁচামাল হল মূলত কৌণিক সিলিকন মাইক্রোপাউডার। প্রধান উৎপাদন পদ্ধতিগুলির মধ্যে রয়েছে শিখা সংযোজন, প্লাজমা গরম করার চুল্লি, রাসায়নিক সংশ্লেষণ এবং হাইড্রোলাইসিস।

বিভিন্ন গোলাকার সিলিকন পাউডার উৎপাদন পদ্ধতির তুলনা

| শারীরিক পদ্ধতি | প্রক্রিয়া প্রবাহ | বৈশিষ্ট্য |

| শিখা গোলকীকরণ পদ্ধতি | গ্যাস-অক্সিজেন দ্বারা উৎপন্ন উচ্চ তাপমাত্রার ক্ষেত্রে সিলিকন মাইক্রোপাউডার পাঠান। উচ্চ তাপমাত্রায় গলিয়ে ঠান্ডা করে বল তৈরি করুন যাতে উচ্চ-বিশুদ্ধতা গোলাকার সিলিকন মাইক্রোপাউডার তৈরি হয়। | শিল্পায়িত বৃহৎ আকারের উৎপাদন অর্জন করা সহজ |

| উচ্চ তাপমাত্রায় গলিত স্প্রে করার পদ্ধতি | ২১০০-২৫০০°C তাপমাত্রায় উচ্চ-বিশুদ্ধতা সম্পন্ন কোয়ার্টজকে কোয়ার্টজ তরলে গলে। স্প্রে এবং ঠান্ডা করার পর, গোলাকার সিলিকন মাইক্রোপাউডার পাওয়া যায় | গোলাকার হার এবং নিরাকার হার উভয়ই 100% এর কাছাকাছি কিন্তু এটা কঠিন |

| প্লাজমা পদ্ধতি | সিলিকন ডাই অক্সাইড পাউডার গলানোর জন্য প্লাজমার উচ্চ তাপমাত্রার এলাকা ব্যবহার করা। তরলের পৃষ্ঠের টানের কারণে গোলাকার ফোঁটা তৈরি হয় এবং দ্রুত শীতলকরণ প্রক্রিয়ার সময় গোলাকার কণা তৈরি হয়। | উচ্চ শক্তি, দ্রুত তাপ স্থানান্তর, দ্রুত শীতলকরণ, ফলস্বরূপ পণ্যের আকারবিদ্যা নিয়ন্ত্রণযোগ্য, উচ্চ বিশুদ্ধতা, কোনও জমাট বাঁধা নেই |

উচ্চ-ফ্রিকোয়েন্সি প্লাজমা গলানোর মাধ্যমে গোলাকার সিলিকন মাইক্রোপাউডার তৈরির নীতি এবং প্রক্রিয়া শিখা ফিউশন পদ্ধতির অনুরূপ। পার্থক্য হল তাপ উৎস হিসেবে প্লাজমা জেনারেটর ব্যবহার করা হয়। তাপমাত্রার পরিসীমা মাঝারি, নিয়ন্ত্রণ স্থিতিশীল এবং আউটপুট উচ্চ। এই পদ্ধতিটি উচ্চতর গোলাকারত্বের জন্য অনুমতি দেয়, যা এটিকে একটি উপযুক্ত উৎপাদন পদ্ধতি করে তোলে।

হাইড্রোলাইসিস পদ্ধতিতে বিভিন্ন ডিসপারসেন্ট ব্যবহার করে ডিআয়োনাইজড পানিতে স্থির গতিতে তরল SiCl₄ যোগ করা হয়। জলে দ্রবণীয় পণ্যটিকে দ্রুত নাড়ানোর জন্য একটি কোয়ার্টজ রড ব্যবহার করা হয়। হাইড্রোলাইসিস পণ্যটিকে পুরনো করা হয়, ধুয়ে ফেলা হয় এবং ফিল্টার করা হয়। এরপর এটি একটি স্থির তাপমাত্রার চেম্বারে ১০০°C-২০০°C তাপমাত্রায় শুকানো হয় যতক্ষণ না এটি একটি স্থির ওজনে পৌঁছায়। শুকানোর পর, পণ্যটিকে একটি উচ্চ-তাপমাত্রার সিন্টারিং ফার্নেসে স্থানান্তরিত করা হয়। এখানে, এটি বিভিন্ন তাপমাত্রায় ডিহাইড্রেশন এবং ফেজ রূপান্তরের মধ্য দিয়ে যায়। চূড়ান্ত পণ্যটিকে পিষে এবং ছেঁকে কাঙ্ক্ষিত কণা আকারের উচ্চ-বিশুদ্ধতা গোলাকার সিলিকন মাইক্রোপাউডার পেতে ব্যবহার করা হয়।

মহাকাব্যিক গুঁড়ো

পরিশেষে, এপিক পাউডার কৌণিক এবং গোলাকার উভয় ধরণের সিলিকন মাইক্রোপাউডার উৎপাদনের জন্য উন্নত সমাধান প্রদান করে। নির্ভুল গ্রাইন্ডিং, শ্রেণীবিভাগ এবং পৃষ্ঠ পরিবর্তনের উপর দৃষ্টি নিবদ্ধ করে, আমাদের অত্যাধুনিক সরঞ্জামগুলি বিভিন্ন শিল্প চাহিদা অনুসারে উচ্চ-বিশুদ্ধতা এবং সামঞ্জস্যপূর্ণ পণ্য নিশ্চিত করে।